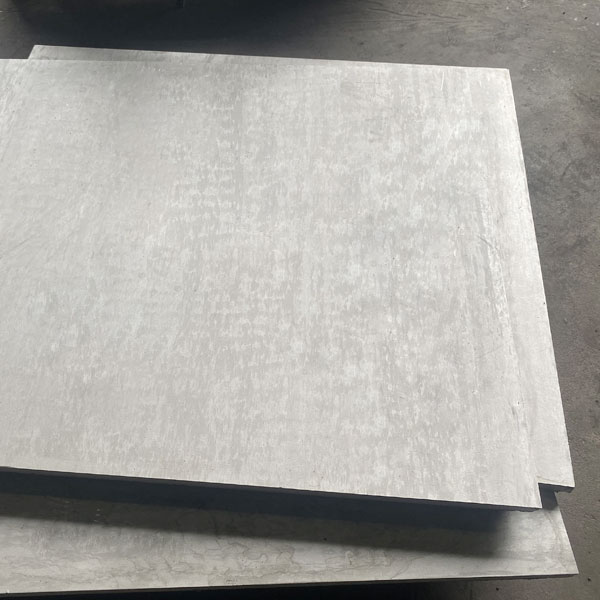

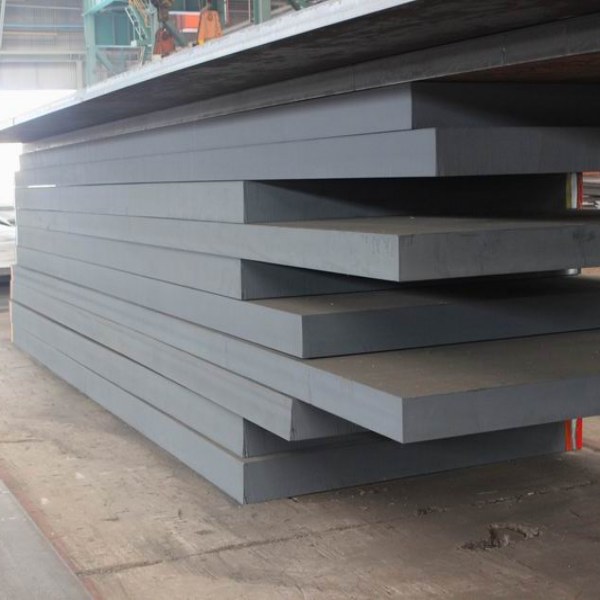

самый лучший Пластины 2507

Когда ищешь самый лучший вариант 2507, сразу натыкаешься на парадокс — все заявляют о 'премиальном качестве', но на деле половина образцов не выдерживает даже базовых тестов на стойкость к точечной коррозии. За 12 лет работы с дуплексными сталями убедился: маркировка — это ещё не гарантия.

Где кроется подвох в химическом составе

Идеальный баланс хрома (25%) и молибдена (4%) в 2507 часто нарушается в угоду цене. Помню, в 2019-м пришлось отказаться от партии китайского производителя — заниженный азот (0.24% вместо 0.3%) привёл к трещинам в сварных швах после контакта с хлоридами.

Сейчас всегда требую протоколы спектрального анализа. У JN Special Alloy Technology, кстати, в открытом доступе выкладывают результаты испытаний для каждой плавильной партии — это хоть какая-то прозрачность.

Особенно критичен контроль по меди и вольфраму. Превышение даже на 0.1% резко снижает стойкость к сероводородному растрескиванию. Проверял на трубопроводах для нефтегаза — разница в работе пластин от разных поставок была как день и ночь.

Проблемы с дефектами поверхности

Окалина после термообработки — бич недорогих поставщиков. Один раз пришлось возвращать 40 листов с микроволнистостью кромок. Казалось бы, мелочь, но при лазерной резке это давало отклонение до 1.5 мм.

Толщина — отдельная история. Заказываешь 12 мм, а по факту в центре листа 11.7. Для конструкционных элементов это катастрофа. Сейчас работаем с допуском ±0.2 мм, но найти стабильного производителя сложно.

На https://www.jnalloy.ru в разделе плиты дуплекс вижу, что они контролируют геометрию на лазерных сканерах — хороший признак. Хотя лично не проверял их продукцию на соответствие заявленному.

Сварка — момент истины для дуплексных сталей

Здесь 2507 показывает характер. Если перегреть — ферритная фаза полезет за 70%, если недогреть — получишь сигма-фазу. Оба варианта убивают коррозионную стойкость.

Экспериментировал с разными присадочными материалами. 2594 даёт лучшие результаты, но требует точного контроля температуры межпроходной — не выше 150°C. Кстати, у JN Special Alloy Technology есть готовые решения по комплектации пластин сопутствующими материалами, что удобно для крупных проектов.

Самая грубая ошибка — охлаждение водой после сварки. Видел, как на стройплощадке пытались 'ускорить процесс' — потом пластины покрывались сеткой микротрещин за неделю.

Реальные условия против лабораторных тестов

Ускоренные испытания в 3% NaCl — это хорошо, но реальность жёстче. В прошлом году монтировали пластины в теплообменник для опреснительной установки — через 3 месяца в зазорах появились очаги щелевой коррозии.

Оказалось, проблема в обработке кромок — шероховатость Ra 3.2 вместо требуемых 1.6. Теперь всегда специфицирую этот параметр отдельным пунктом.

Для агрессивных сред типа серной кислоты низкой концентрации вообще рекомендую дополнительную пассивацию. Стандартная обработка не всегда спасает.

Экономика против качества — вечный спор

Дешёвые пластины 2507 часто оказываются дорогими в эксплуатации. Считал для нефтехимического завода — экономия 15% на закупке обернулась заменой через 18 месяцев вместо плановых 5 лет.

Интересно, что JN Special Alloy Technology позиционирует себя как производитель, а не перепродавец — это теоретически должно давать лучший контроль цены. Но нужно смотреть их производственные мощности — не все 'производители' на самом деле имеют полный цикл.

Сейчас оптимальным считаю подход, когда берешь пробную партию под конкретный проект, тестируешь в реальных условиях, и только потом заключае долгосрочный контракт. Да, дольше, но надёжнее.

Что в итоге делает пластины 2507 по-настоящему лучшими

Не имя производителя и не сертификаты. Критериев всего три: стабильность химического состава от партии к партии, точность геометрии без внутренних напряжений и предсказуемое поведение при сварке.

Из доступных на рынке вариантов JN Special Alloy Technology Co., Ltd. выглядит интересно — у них в ассортименте есть все необходимые сопутствующие изделия из дуплексных сталей, что говорит о специализации. Но нужен личный опыт работы с их продукцией для окончательных выводов.

Главный урок — самый лучший 2507 это не тот, что дешевле или быстрее поставляется. Это тот, который не подведёт через три года в самый ответственный момент. И ради этого стоит потратить время на поиски и тесты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Фланец из супердуплексная стали S32760

Фланец из супердуплексная стали S32760 -

Пластина из нержавеющей стали 316LN

Пластина из нержавеющей стали 316LN -

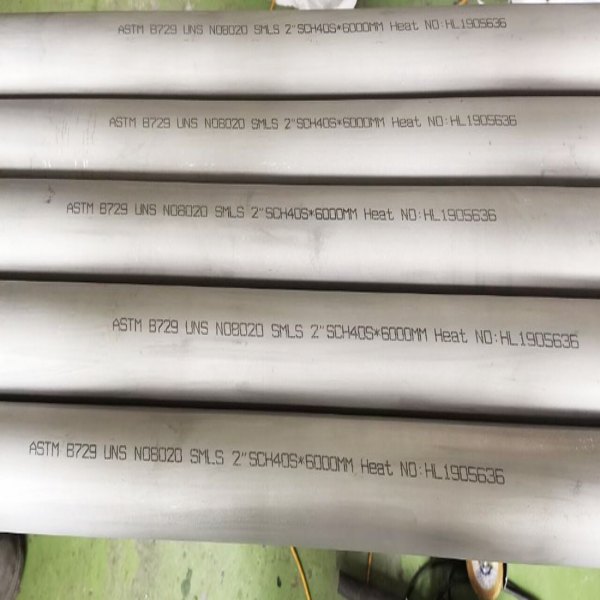

Труба из сплава 20

Труба из сплава 20 -

Поковки из инконеля 718

Поковки из инконеля 718 -

Фланец из инконеля 718

Фланец из инконеля 718 -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Фланцы из нержавеющей стали AL6XN

Фланцы из нержавеющей стали AL6XN -

Поковки из нержавеющей стали 321H

Поковки из нержавеющей стали 321H -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Поковки из нержавеющей стали 316H

Поковки из нержавеющей стали 316H