самый лучший Пластины 254SMO

Когда говорят про 254SMO, сразу вспоминаются десятки поставщиков, обещающих 'идеальные характеристики'. Но за 12 лет работы с коррозионностойкими сплавами понял: даже у этого супер-аустенитного сплава есть тонкости, которые не пишут в сертификатах. Особенно если нужны именно пластины для агрессивных сред - тут уже не до общих фраз.

Почему 254SMO - не просто 'еще один нержавеющий сплав'

Видел случаи, когда покупали 254SMO по привычке - мол, 'возьмем с запасом'. А потом оказывалось, что для конкретной сернистой среды лучше бы подошел 904L. Ключевое отличие 254SMO - молибден 6.1% плюс азот 0.2%. Но важно не просто содержание, а как это работает в реальных условиях. Например, в теплообменниках для морской воды - там, где обычная 316L быстро сдаётся.

Однажды пришлось разбираться с трещинами в сварных швах на пластинах 254SMO. Оказалось, проблема не в самом сплаве, а в том, что при резке перегревали кромки. Заказчик думал, что раз сплав дорогой, то он 'все стерпит'. Пришлось объяснять, что даже лучший материал требует правильного обращения.

Сейчас JN Special Alloy Technology Co., Ltd. поставляет пластины 254SMO с оптимальной отделкой поверхности - не просто 2B, а с дополнительной пассивацией. Это важно для аппаратов химической промышленности, где даже микроскопические дефекты поверхности могут запустить процесс коррозии.

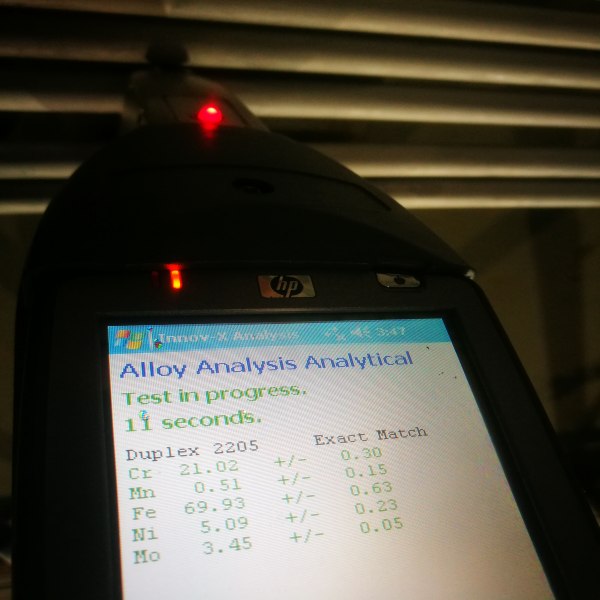

Как отличить качественные пластины 254SMO от подделок

Раньше доверял только европейским производителям, пока не столкнулся с партией от JNalloy.ru - химический состав соответствовал заявленному с отклонениями менее 0.01%. Проверяли в собственной лаборатории: Mo - 6.15%, Cu - 0.7%, N - 0.21%. Это показатели, которые действительно обеспечивают стойкость к точечной коррозии.

Запомнился случай, когда визуально пластины выглядели идеально, но при ультразвуковом контроле обнаружили внутренние включения. Теперь всегда рекомендую заказчикам проверять не только сертификаты, но и проводить выборочный контроль. Особенно если пластины идут на изготовление емкостей для хлорсодержащих сред.

Толщина - отдельная тема. Стандартные 6-40 мм - это одно, но когда нужны пластины 60-80 мм для массивных конструкций, тут уже начинаются сложности с прокаткой. JN Alloy Technology как раз специализируется на нестандартных толщинах, при этом сохраняя равномерность структуры по всему сечению.

Особенности обработки пластин 254SMO

Сварка - самый сложный момент. Если для обычных нержавеющих сталей можно использовать стандартные методы, то для 254SMO нужны специальные присадочные материалы. Ошибка многих - пытаться варить тем, что есть под рукой. Результат - снижение коррозионной стойкости в зоне шва.

Механическая обработка тоже имеет нюансы. Из-за высокого содержания молибдена сплав упрочняется при обработке резанием. Приходится подбирать специальные режимы - скорость резания, подачу, геометрию инструмента. Иначе инструмент изнашивается в разы быстрее.

Для резки пластин 254SMO оптимально подходит плазменная резка с водой, а не лазерная - меньше зона термического влияния. Хотя многие продолжают спорить о преимуществах того или иного метода. Из практики - для толщин свыше 25 мм плазма дает более стабильный результат.

Реальные кейсы применения пластин 254SMO

На химическом заводе в Татарстане устанавливали абсорбер из пластин 254SMO толщиной 32 мм. Аппарат работает с смесью серной и соляной кислот при температуре 80°C. Через 3 года эксплуатации - только поверхностные изменения, никаких следов коррозии.

В морской нефтедобыче - другой пример. Пластины 254SMO использовали для изготовления элементов системы закачки морской воды. Солесодержание высокое, плюс сероводород. Обычные дуплексные сплавы не выдерживали, а 254SMO показал отличные результаты.

Интересный случай был с фармацевтическим производством. Там требовались пластины с особой чистотой поверхности для реакторов. Пришлось заказывать у JN Special Alloy специальную обработку - матовую поверхность без каких-либо следов контакта с валками. Результат превзошел ожидания.

Типичные ошибки при выборе и использовании

Самая распространенная - экономия на толщине. Видел проекты, где пытались использовать более тонкие пластины 254SMO, чтобы снизить стоимость. В итоге - деформации под нагрузкой, трещины, необходимость замены всего оборудования.

Другая ошибка - неправильный подбор крепежа. Для пластин 254SMO нужны болты и гайки из совместимых материалов, иначе образуются гальванические пары. Вплоть до того, что крепеж полностью разрушался за несколько месяцев.

Забывают про температурные расширения. Коэффициент теплового расширения у 254SMO выше, чем у углеродистых сталей. Если не учитывать это при проектировании - проблемы гарантированы. Особенно в аппаратах с циклическим температурным режимом.

Что действительно важно при заказе пластин 254SMO

Не столько цена, сколько полный пакет документации. У JNalloy.ru, например, всегда предоставляют не только сертификаты соответствия, но и протоколы испытаний, включая тесты на межкристаллитную коррозию. Это экономит время на дополнительных проверках.

Геометрические допуски - момент, на который многие не обращают внимания. А ведь отклонения по плоскостности могут создать проблемы при сборке крупногабаритных конструкций. Особенно важно для теплообменного оборудования.

Упаковка и маркировка - кажется мелочью, но... Сколько раз получал пластины с повреждениями кромок из-за неправильной упаковки. Теперь всегда уточняю эти детали при заказе. Каждая пластина должна быть индивидуально защищена.

Перспективы и альтернативы

Сейчас появляются новые сплавы, но 254SMO остается оптимальным для многих применений. Сочетание коррозионной стойкости и технологичности - то, что нужно для сложных производственных условий.

Из интересных альтернатив можно отметить сплавы с повышенным содержанием азота, но они требуют особых условий производства. Для большинства стандартных задач 254SMO продолжает быть надежным выбором.

Важно понимать: даже самый лучший материал - не панацея. Успех применения пластин 254SMO на 50% зависит от правильного выбора поставщика и на 50% - от квалификации технологов и сварщиков. Без этого даже лучшие пластины не раскроют свой потенциал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Нержавеющая сталь 347

Нержавеющая сталь 347 -

Труба из хастеллоя B3

Труба из хастеллоя B3 -

Труба из хастеллоя X

Труба из хастеллоя X -

Прутки из нержавеющей стали AL6XN

Прутки из нержавеющей стали AL6XN -

Фланцы из нержавеющей стали 304L

Фланцы из нержавеющей стали 304L -

Пластина из нержавеющей стали 317L

Пластина из нержавеющей стали 317L -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Труба из супердуплексная сталь S32760

Труба из супердуплексная сталь S32760 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321

Связанный поиск

Связанный поиск- труба 254SMO Поставщики

- Китай Стальная плита из супердуплексной стали

- 316L Круглый стержень из нержавеющей стали

- из инконеля 601

- Китай 321H Стальная труба из нержавеющей стали продукты

- самый лучший труба 2507

- Стальная плита из инколоя 800HT

- купить Пластины S32205

- Китай 316LN Стальная труба из нержавеющей стали Поставщик

- плиты 2205 заводы