самый лучший Пластины 904L

Когда слышишь 'самый лучший Пластины 904L', сразу хочется спросить – а в каком контексте? У нас в цеху частенько спорят, можно ли вообще говорить о едином стандарте качества для этой марки. Одни кричат про содержание молибдена, другие тычут в сертификаты, а по факту приходится каждый раз проверять материал под конкретные условия эксплуатации.

Что скрывается за маркировкой 904L

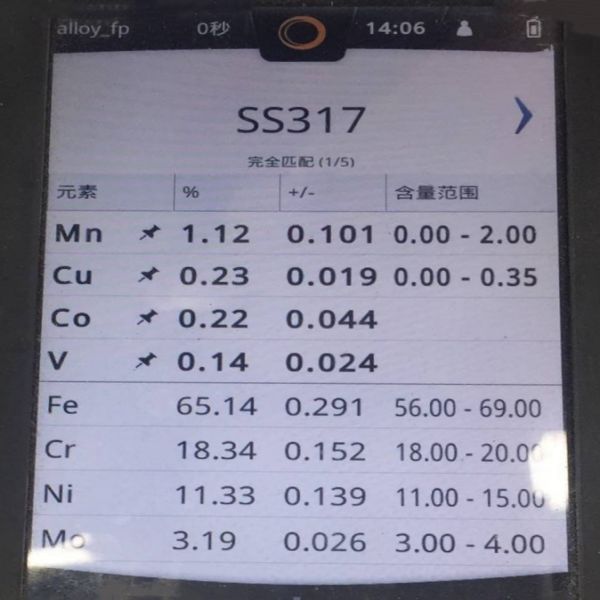

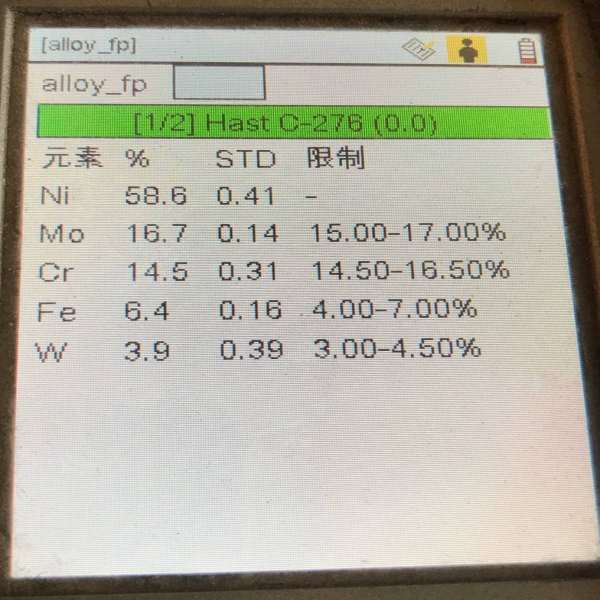

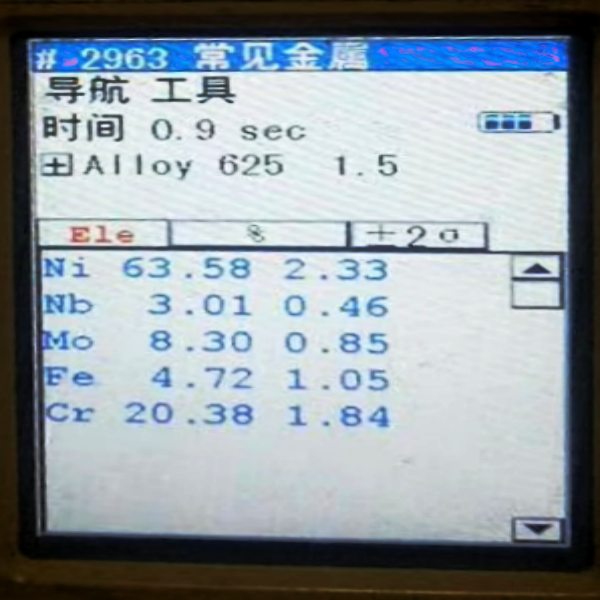

Если брать технические характеристики – да, сплав с повышенным содержанием молибдена и меди действительно показывает отличную стойкость к кислым средам. Но вот момент, который многие упускают: пластины 904L от разных производителей ведут себя по-разному при сварке. Лично сталкивался с ситуацией, когда заявленные 4.5% меди на деле давали неравномерное распределение по толщине проката.

Запомнил один случай на химическом заводе под Казанью – закупили партию якобы 'премиум-класса', а после первого же контакта с серной кислотой средней концентрации пошли микротрещины. Пришлось срочно искать замену, благо у JN Special Alloy Technology Co., Ltd. оказались в наличии пластины с правильной структурой. Кстати, их сайт https://www.jnalloy.ru теперь всегда держу в закладках – там есть подробные расшифровки химического состава для каждой партии.

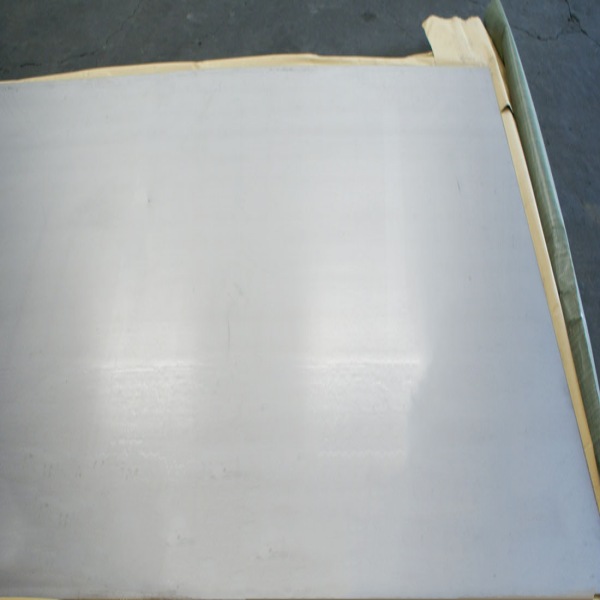

Ещё важный нюанс – обработка кромок. Идеально ровные края не всегда показатель качества, иногда как раз небольшие технологические допуски говорят о правильной термообработке. Но это уже тонкости, которые понимаешь только после десятка реализованных проектов.

Практические аспекты работы с пластинами

При резке пластины 904L толщиной свыше 40 мм мы всегда используем плазменную резку с водяным охлаждением. Сухая резка – гарантия изменения структурных свойств по краям. Проверяли многократно: даже при незначительном перегреве теряется стойкость к точечной коррозии.

Особенно критично для химической аппаратуры – там где стыки подвергаются циклическим температурным нагрузкам. Один наш клиент из нефтегазовой отрасли сначала экономил на обработке, потом пришлось переделывать весь теплообменник. Месяц простоя производства обошёлся дороже, чем качественные материалы с самого начала.

Интересно наблюдение по поводу поставщиков: китайские производители в последние годы сильно прогрессируют в качестве. Те же пластины 904L от JN Special Alloy Technology Co., Ltd. проходят контроль по европейским протоколам, при этом сохраняя адекватную цену. В их ассортименте, кстати, всегда есть сопутствующие элементы – трубы, фланцы, фитинги из дуплексных и никелевых сплавов, что удобно для комплексных заказов.

Типичные ошибки при выборе

Самое распространённое заблуждение – гнаться за максимальной чистотой сплава. Для большинства применений в химической промышленности достаточно стандартной очистки, а сверхчистые сплавы неоправданно удорожают проект. Хотя для фармацевтики уже другие требования.

Ещё момент: многие забывают проверять ударную вязкость при низких температурах. Для северных регионов это критически важно – стандартные пластины 904L могут вести себя непредсказуемо при -40°C. Приходится заказывать специальные партии с изменённой термической обработкой.

Лично рекомендую всегда запрашивать тестовые образцы перед крупными закупками. Однажды спасло от серьёзных проблем – в красивой упаковке оказался сплав с неправильным соотношением хрома и никеля. Сейчас работаем только с проверенными поставщиками, где есть полная прослеживаемость материала.

Нюансы сварки и постобработки

Со сваркой пластины 904L есть интересная особенность – нужно очень точно подбирать присадочный материал. Даже небольшие отклонения в составе приводят к образованию межкристаллитной коррозии в зоне термического влияния. Проверено на горьком опыте – когда после полугода эксплуатации по швам пошли рыжие потёки.

После сварки обязательно травление и пассивация. Причём не формальное, а с контролем каждого участка. Как-то раз экономили на этапе пассивации – через три месяца пришлось менять целые секции аппарата. Теперь всегда берём контрольные образцы для испытаний в рабочих средах.

Важный момент, о котором редко пишут в спецификациях – остаточные напряжения после обработки. Особенно в угловых зонах и местах изменения сечения. Иногда лучше сделать дополнительный отжиг, чем потом бороться с деформациями под нагрузкой.

Реальные кейсы применения

На морской платформе в Баренцевом море как-то устанавливали систему очистки газа – там пластины 904L показали себя лучше импортных аналогов. Особенно в условиях постоянного воздействия хлоридов. Правда, пришлось дорабатывать конструкцию узлов крепления – стандартные решения не подходили.

В пищевой промышленности интересный случай был – заказчик требовал идеально полированную поверхность. Оказалось, что обычные абразивы оставляют микрочастицы, которые потом влияют на продукт. Пришлось разрабатывать специальную технологию финишной обработки.

Сейчас многие переходят на дуплексные стали, но для агрессивных сред пластины 904L всё равно остаются незаменимыми. Особенно где есть риск контакта с серной или фосфорной кислотой. Главное – не экономить на контроле качества на каждом этапе.

Перспективы и альтернативы

В последнее время появляются модификации сплава с добавлением азота – для повышения прочности без потери коррозионной стойкости. Пока пробуем в тестовом режиме, но результаты обнадёживают. Особенно для аппаратов высокого давления.

Из интересных наблюдений – европейские производители стали чаще использовать пластины 904L в комбинации с титановыми вставками для особо ответственных узлов. У нас такой подход пока не прижился – слишком сложно с согласованием и сертификацией.

Если говорить про аналоги – для многих применений подходят дуплексные стали 2205, но там свои ограничения по температурному режиму. Как всегда, всё зависит от конкретных условий и бюджета проекта. Универсального решения не существует, несмотря на все заявления маркетологов.

Соответствующая продукция

Соответствующая продукция