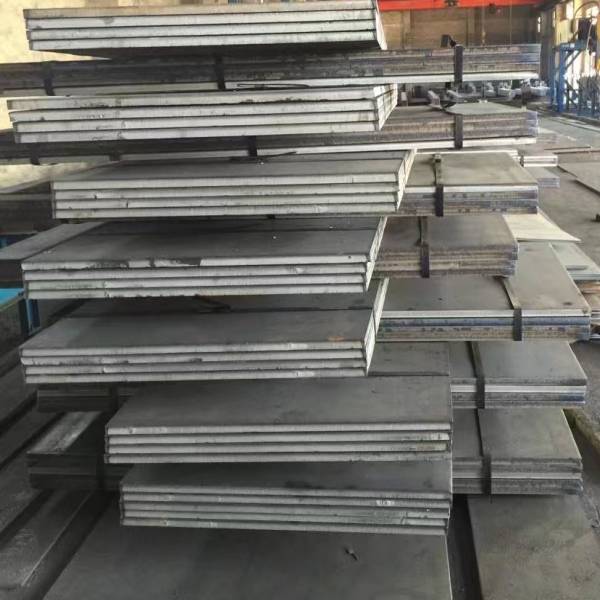

самый лучший Пластины A240

Когда ищешь 'самый лучший Пластины A240', половина поставщиков начинает сыпать марками стали, которые в реальности не соответствуют ГОСТ 5632. Работаю с нержавейкой 12 лет, и до сих пор сталкиваюсь с тем, что под видом A240 пытаются продать китайский аналог с пониженным содержанием никеля.

Что скрывается за маркировкой A240

Если брать технические условия, A240 - это американский стандарт ASTM, но у нас его чаще используют как синоним коррозионностойких сталей типа 304 или 321. Хотя формально это не совсем верно. В последнем проекте для химического производства мы как раз использовали пластины A240 из стали 321 - там важна была стабильность при высоких температурах.

Толщина - отдельная история. Стандартные 2-50 мм обычно в наличии, но когда нужны 60 мм для аппарата высокого давления, начинаются проблемы. Приходится проверять каждую партию на наличие внутренних дефектов. Помню случай на заводе в Дзержинске, где при ultrasonic testing нашли расслоение в supposedly качественном материале.

Поставщики часто экономят на отделке поверхности. No. 1 - это просто прокатная поверхность, для пищевки не подходит. No. 2B - матовая, самая ходовая. No. 4 - полированная, но ее часто заменяют просто шлифованной, разницу заметишь только при работе с кислотой.

Практические аспекты применения

В пищевом оборудовании берем обычно 304 марку, но если есть контакт с хлоридами - лучше 316L. Хотя и дороже, но экономия на материале потом выходит боком. У клиента из Краснодара как-то за полгода проржавели емкости из 304, хотя обещали стойкость. Оказалось, в воде высокое содержание хлоридов.

Сварка - отдельная тема. Для A240 пластины нужно правильно подбирать электроды, иначе в зоне шва теряется коррозионная стойкость. Особенно с марками типа 321, где есть титан. Если перегреть - карбиды титана выпадают, и сталь начинает корродировать по границам зерен.

Термообработка - многие забывают, что после сварки нужен отжиг. Особенно для толстостенных конструкций. Без этого остаточные напряжения приводят к коррозионному растрескиванию. Проверяли на теплообменниках - где делали отжиг, работают годами, где сэкономили - трещины появляются через несколько месяцев.

Нюансы контроля качества

Сертификаты - это хорошо, но мы всегда берем вырезки на механические испытания. Особенно предел текучести важен для несущих конструкций. Как-то получили партию, где σ0.2 был на 20% ниже заявленного. Хорошо, что проверили до начала работ.

Химический состав - казалось бы, базовая вещь, но и здесь бывают сюрпризы. Особенно с содержанием углерода. Для сварных конструкций лучше брать марки с L в обозначении (низкоуглеродистые), иначе в зоне шва возможно образование карбидов хрома.

Геометрия - для больших пластин A240 часто проблема с плоскостностью. Особенно после резки плазмой, где из-за термического воздействия появляются деформации. Приходится править валками, что увеличивает стоимость обработки.

Опыт работы с конкретными поставщиками

Из российских производителей нормальные пластины делает Северсталь, но с доставкой бывают задержки. Китайские аналоги дешевле, но качество нестабильное - от партии к партии разброс по химии.

Недавно открыл для себя JN Special Alloy Technology Co., Ltd. - у них на сайте https://www.jnalloy.ru есть подробные технические данные по всем маркам. Что понравилось - указывают не только стандартные параметры, но и реальные характеристики после различных видов обработки.

У них хороший подход к контролю - каждая партия сопровождается не только сертификатом, но и результатами дополнительных испытаний. Особенно важно для ответственных применений. В прошлом месяце брали у них пластины A240 марки 316L для фармацевтического производства - претензий не было.

По стоимости они находятся в среднем сегменте, но зато стабильное качество. Хотя для неответственных конструкций иногда беру и более дешевые варианты - все зависит от требований проекта.

Типичные ошибки при выборе и использовании

Самая распространенная - экономия на толщине. Расчетную толщину 8 мм, а берут 6 мм 'чтобы сэкономить'. Потом удивляются, почему конструкция не выдерживает нагрузок. Или коробится от температурных расширений.

Неправильный выбор марки стали для конкретной среды. 304 марка хороша для атмосферных условий и многих химических сред, но для кислот с хлоридами нужна 316, а для высоких температур - 321.

Забывают про обработку кромок после резки. Особенно после плазменной резки, где образуется окалина и зона термического влияния. Если ее не удалить - в этих местах сначала появляется коррозия.

Не учитывают совместимость с другими материалами. Например, при контакте с углеродистой сталью возможна galvanic corrosion. Нужно или изолировать, или применять переходные элементы.

Перспективные направления

Сейчас все больше интереса к дуплексным сталям - у них выше прочность и стойкость к коррозии под напряжением. Хотя и дороже, но в некоторых случаях позволяют уменьшить толщину и в итоге получить экономию.

Для особо агрессивных сред рассматриваем никелевые сплавы - Hastelloy, Inconel. Но это уже совсем другие деньги. Хотя для химической промышленности иногда это единственный вариант.

Из новых тенденций - улучшенные марки с добавлением азота для повышения прочности. Или супер-аустенитные стали с высоким содержанием молибдена - для сред с высоким содержанием хлоридов.

В целом, выбирая самый лучший A240, нужно четко понимать условия эксплуатации. Универсальных решений нет, каждая марка имеет свои преимущества и ограничения. Главное - не гнаться за дешевизной, а считать общую стоимость владения с учетом долговечности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Нержавеющая сталь 316LN

Нержавеющая сталь 316LN -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Фитинги BW из нержавеющей стали 347

Фитинги BW из нержавеющей стали 347 -

Пластина из нержавеющей стали 316Ti

Пластина из нержавеющей стали 316Ti -

Труба из нержавеющей стали 310S

Труба из нержавеющей стали 310S -

фланцы из нержавеющей стали 904L

фланцы из нержавеющей стали 904L -

Дуплексная сталь S31803

Дуплексная сталь S31803 -

Прутки из монель 400

Прутки из монель 400 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760

Связанный поиск

Связанный поиск- Коленчатая труба 45 градусов

- Китай 304l Стальная труба из нержавеющей стали заводы

- Круглый стержень из монеля

- ASTM A790 Поставщики

- Стальная труба из сплава 31

- труба 2507 Производители

- высокое ксчество Пластины S32205

- 317L Фланец из нержавеющей стали

- Фланец из хастеллойной стали C4

- 316 Круглый стержень из нержавеющей стали