самый лучший Пластины S32205

Когда ищешь 'самый лучший Пластины S32205', сразу натыкаешься на парадокс — идеальных решений не бывает, а маркетинг упорно пытается убедить в обратном. Многие ошибочно полагают, что главное — химический состав по ГОСТу, но за 12 лет работы с дуплексными сталями я убедился: решающую роль играет сочетание термообработки и контроля деформационных свойств. Например, пластины от JN Special Alloy Technology Co., Ltd. — не панацея, но их подход к гомогенизации структуры заслуживает отдельного разбора.

Почему S32205, а не 'похожие аналоги'

История с заменой S31803 на S32205 на одном из нефтехимических объектов — показательный случай. Заказчик сэкономил, взяв якобы 'аналогичные' пластины с пониженным содержанием молибдена. Через 8 месяцев — трещины в зонах сварных швов. Разбор показал: проблема не в сварке, а в анизотропии материала после прокатки. Именно тогда мы перешли на пластины с контролируемой текстурой, подобные тем, что поставляет JN Special Alloy Technology Co., Ltd. через свой сайт https://www.jnalloy.ru.

Критически важен баланс феррита и аустенита — визуально кажется 50/50, но под микроскопом видно, как неравномерное распределение хрома в ферритной фазе снижает стойкость к точечной коррозии. На своем опыте убедился: у китайских производителей часто перекаливают до 60% феррита, пытаясь 'усилить' материал. А вот в партии от JN Alloy структура была близка к идеалу — 48/52 с границами зерен без выделений сигма-фазы.

Замеры твердости — отдельная история. Стандартные 290-320 HB часто декларируют, но редко выдерживают по всей площади пластины. В 2021 году на термической обвязке для КИП мы столкнулись с разбросом до 35 единиц на одном листе. Сейчас всегда требую протоколы замеров по 9 точкам — у поставщиков вроде JN Special Alloy Technology это включено в базовый пакет проверки.

Нюансы обработки и реальные ограничения

Механическая обработка S32205 — та еще головная боль. При фрезеровке быстро тупится инструмент, если не соблюдать строгий тепловой режим. Охлаждение обязательно водосолевыми эмульсиями, но без переувлажнения — иначе риск водородного растрескивания. Как-то раз бригада решила 'ускориться' сухой обработкой — итог: микротрещины вдоль направления прокатки. Пришлось выбраковывать 3 пластины стоимостью с иномарку.

Сварка — отдельный разговор. Рекомендуемые электроды E2209 не всегда панацея. На толстостенных конструкциях (от 40 мм) без подогрева до 150°C и межпроходного контроля получаем охрупчивание. Хорошо запомнил случай на строительстве опреснительной установки: визуально швы безупречные, но при ультразвуковом контроле выявили непровары в зонах сопряжения. Причина — локальный перегрев свыше 350°C. Теперь всегда настаиваю на термопарах с фиксацией температурного графика.

Что касается поставок — здесь важен не только химический состав, но и traceability. В JN Alloy присылают сертификаты с привязкой к плавке и даже к координатам в слитке. Для критичных объектов типа реакторов высокого давления — must have. Хотя их логистика иногда хромает — ждали партию 4 недели вместо заявленных двух, но зато пластины пришли с идеальной геометрией, без необходимости дополнительной правки.

Парадоксы коррозионной стойкости

Все тесты в 3% NaCl — это хорошо, но в реальности хлорсодержащие среды бывают разными. На целлюлозном производстве столкнулись с необъяснимой коррозией в слабокислых хлоридных растворах при 80°C. Оказалось — влияние следов меди (0.05%) от соседнего оборудования. Стандартные тесты этого не показывают, пришлось делать вырезки и моделировать реальные условия. Вывод: лабораторные испытания должны дублировать технологический процесс, а не ограничиваться стандартными методиками.

Pitting Resistance Equivalent Number (PREN) — полезный показатель, но слепо доверять цифре 35+ опасно. Видел пластины с PREN 38, которые в морской воде показывали худшие результаты, чем материал с PREN 34.5. Секрет в содержании азота — если оно на нижнем пределе (0.14% вместо 0.18%), вся формула летит в тартарары. У того же JN Special Alloy Technology в сертификатах всегда указывают не только среднее, но и минимальное/максимальное значение по азоту — это серьезно.

Термическая стабильность — больное место. Длительная эксплуатация при 300-350°C приводит к выделению альфа-прайм фазы. Проверял на образцах после 8000 часов работы — ударная вязкость падала на 25%. Поэтому для печных труб лучше подходят пластины с добавкой вольфрама, но это уже другой класс сталей. Хотя S32205 продолжают использовать — видимо, по инерции или из-за доступности.

Экономика vs надежность

Сравнивал стоимость жизненного цикла для теплообменников: дешевые пластины требуют замены через 4-5 лет, тогда как качественные (включая поставки от JN Alloy) работают 12-15 лет. Но заказчики часто смотрят на первоначальную цену — и проигрывают в долгосрочной перспективе. Особенно показателен пример с пластинами для дымовых газов с сернистыми соединениями — экономия 20% на материале обернулась аварией через 11 месяцев.

Интересный момент с геометрией: европейские производители часто поставляют пластины с припуском 3-5 мм на обработку, а азиатские (включая JN Special Alloy Technology) — 1-2 мм. Казалось бы, экономия! Но на практике это означает повышенный риск дефектов при механической обработке. Пришлось разработать специальные карты режимов резания — снизить подачу, увеличить скорость. Результат — сохранение ресурса инструмента без потери производительности.

Упаковка — мелочь, но важная. Полиэтиленовая пленка + влагопоглотитель + деревянная обрешетка — стандарт для JN Alloy. Но однажды получили партию без вакуумной упаковки — на поверхности появились следы точечной коррозии от конденсата. Пришлось делать химчистку пассивацией. Теперь в спецификациях отдельно прописываем требования к упаковке — урок стоил того.

Что в итоге считать 'самым лучшим'

После десятков объектов и тонн переработанного металла пришел к выводу: 'самый лучший Пластины S32205' — это не конкретный бренд, а система контроля на всех этапах. От выплавки (где важен контроль содержания кислорода в стали) до финишной обработки. Поставщики вроде JN Special Alloy Technology Co., Ltd. выигрывают за счет прозрачности технологических процессов — их сайт https://www.jnalloy.ru содержит не только каталог, но и технические бюллетени с реальными данными испытаний.

Сейчас при заказе всегда запрашиваю не только сертификаты, но и результаты испытаний на стойкость к щелевой коррозии по ASTM G48 Method B. Это отсекает 80% непроверенных поставщиков. Оставшиеся 20% (включая JN Alloy) обычно готовы предоставить такие данные — и это говорит о серьезном подходе.

И главное — не существует универсального решения. Для агрессивных сред с высоким содержанием хлоридов лучше подходят пластины с повышенным содержанием молибдена, для высокотемпературных применений — с контролируемой чистотой по сере и фосфору. Слепой поиск 'самого лучшего' без учета конкретных условий — путь к разочарованиям и финансовым потерям. Проверено на собственном опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Поковки из сплав 20

Поковки из сплав 20 -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

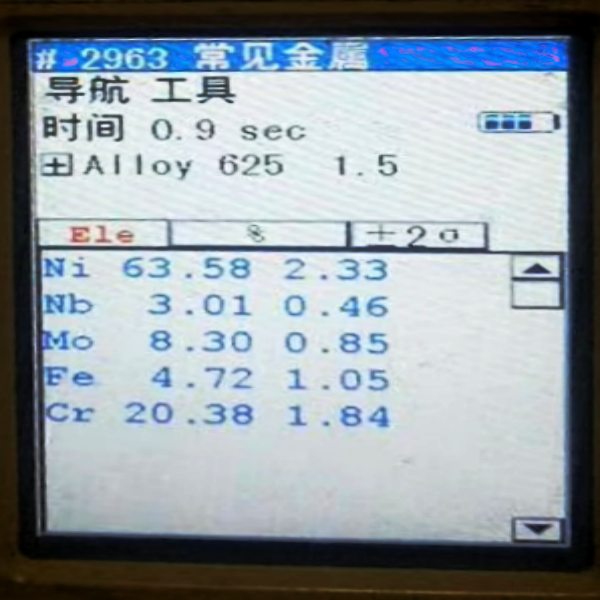

Инконель 625

Инконель 625 -

Фланцы из нержавеющей стали 321

Фланцы из нержавеющей стали 321 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Хастеллой C2000

Хастеллой C2000 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Фланец из монеля 400

Фланец из монеля 400 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

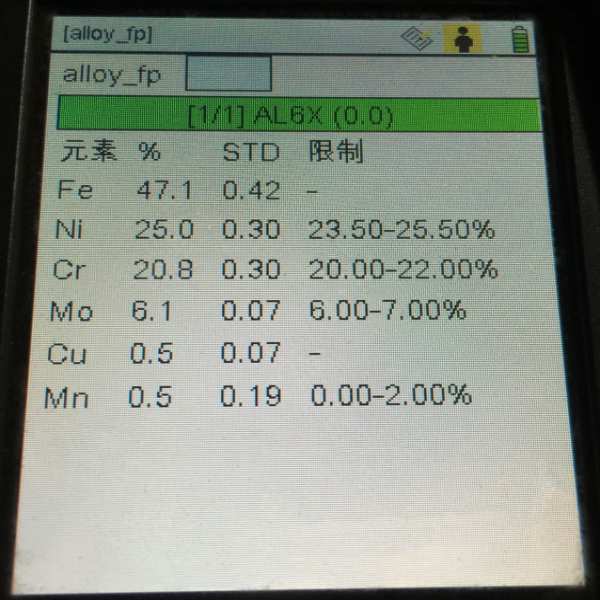

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H