самый лучший плиты 2205

Когда ищешь 'самый лучший плиты 2205', половина поставщиков начинает сыпать маркетинговыми штампами про 'уникальные характеристики' - а на деле привозят материал с неравномерной структурой после неправильной термообработки. За 12 лет работы с дуплексными сталями убедился: настоящая разница не в сертификатах, а в том, как ведет себя лист при резке и сварке.

Что скрывается за маркой 2205

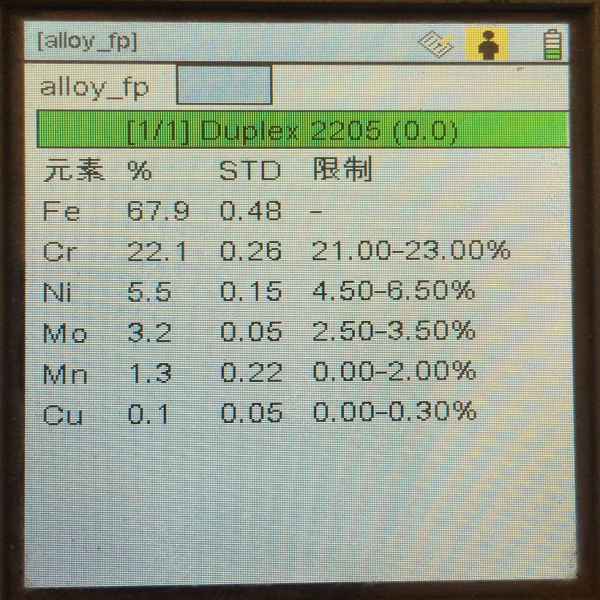

Дуплексная сталь 2205 - это не просто соотношение 50/50 феррита и аустенита. Реальный показатель качества - как раз то, насколько стабильно это соотношение сохраняется по всей толщине плиты. В прошлом месяце разбирали брак на объекте в Таганроге: у якобы 'премиального' поставщика в центре плиты 40мм образовались ферритные полосы - при сварке пошли микротрещины.

Сейчас многие гонятся за низкой ценой, забывая про коррозионную стойкость. Наш техотдел как-то тестировал образцы от трех разных производителей - в одинаковой хлоридной среде лучший результат показали плиты с контролируемым содержанием азота (0.14-0.16%). Кстати, у JN Special Alloy Technology Co., Ltd. на https://www.jnalloy.ru в спецификациях как раз такой диапазон указан.

Заметил закономерность: европейские производители часто экономят на травлении поверхности, а китайские поставщики вроде JN Alloy научились делать матовую поверхность без окалины - это сразу видно при визуальном контроле.

Критерии выбора плит

Толщина - первый параметр, где начинаются ошибки. Для аппаратов высокого давления лучше брать плиты с запасом +2-3мм к расчетной толщине - особенно если предстоит механическая обработка. Помню случай на химическом заводе в Дзержинске: сэкономили 4мм на стенке реактора, через полгода появились точечные коррозии.

Прочность - да, 2205 дает 620 МПа минимум, но я всегда советую проверять ударную вязкость при отрицательных температурах. В прошлом году при -20°C образец от неизвестного производителя дал всего 27 Дж - катастрофа для северных регионов.

Размеры - здесь JN Alloy выгодно отличается возможностью поставки нестандартных габаритов. Месяц назад заказывали плиту 2200×6000мм для ремонта теплообменника - привезли без дополнительной обрезки, что сэкономило неделю на подготовке.

Особенности обработки

Резка - плазмой лучше лазерной резки, меньше зона термического влияния. Но важно контролировать скорость: для плит 2205 толщиной 20мм оптимально мм/мин. Была история с новым оператором - резал на 800 мм/мин, получили выгорание хрома по кромкам.

Сварка - здесь главный нюанс в подборе присадочного материала. Для ответственных швов используем электроды E2209, но предварительно обязательно прокаливаем при 250°C. Один раз недосмотрели - пошли поры в угловых швах.

Мехобработка - твердость 2205 около 280 HB, но из-за аустенитной составляющей материал 'вязкий'. Для сверления отверстий свыше 50мм диаметром применяем ступенчатую технологию с охлаждением эмульсией.

Типичные проблемы и решения

Межкристаллитная коррозия - появляется при неправильном охлаждении после сварки. Стандартно рекомендуют охлаждение ниже 100°C за 10 минут, но для толстых плит (свыше 30мм) лучше увеличить время до 15 минут.

Деформации - при сварке длинных швов плиты 2205 'ведут' сильнее, чем обычные нержавейки. Решение: предварительный подогрев до 80-100°C с последующей правкой на прессе. На своем опыте: для плит 40мм и больше без подогрева вообще не стоит начинать.

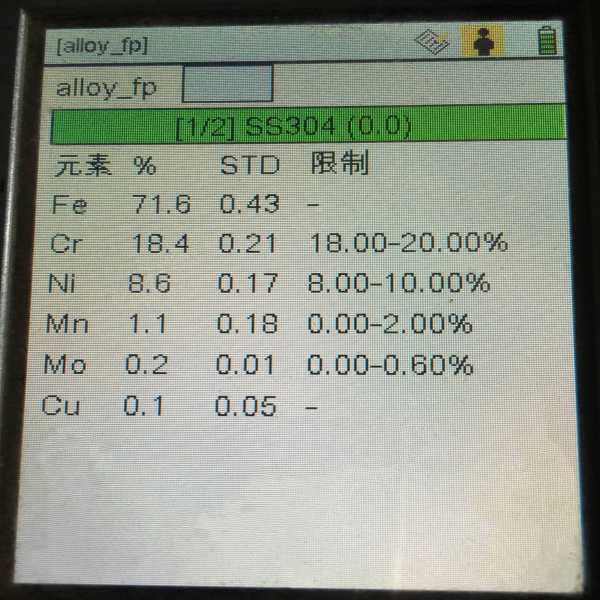

Цена - да, дуплексные стали дороже аустенитных, но если считать срок службы оборудования - выгода очевидна. Насос из плиты 2205 служит 8-10 лет вместо 3-4 лет у 304 стали.

Практические кейсы

Химический комбинат в Уфе - заменили плиты в скруббере газоочистки. Работали с JN Special Alloy Technology, взяли партию 15 тонн плит 2205 толщиной 25-60мм. Через 2 года эксплуатации - только поверхностная очистка без замены элементов.

Судостроительная верфь в Калининграде - делали палубные надстройки для химического танкера. Использовали плиты 12-18мм, важным было соответствие стандарту NORSOK M-630. Из поставщиков подошли только те, кто предоставлял полный пакет сертификатов - включая ультразвуковой контроль.

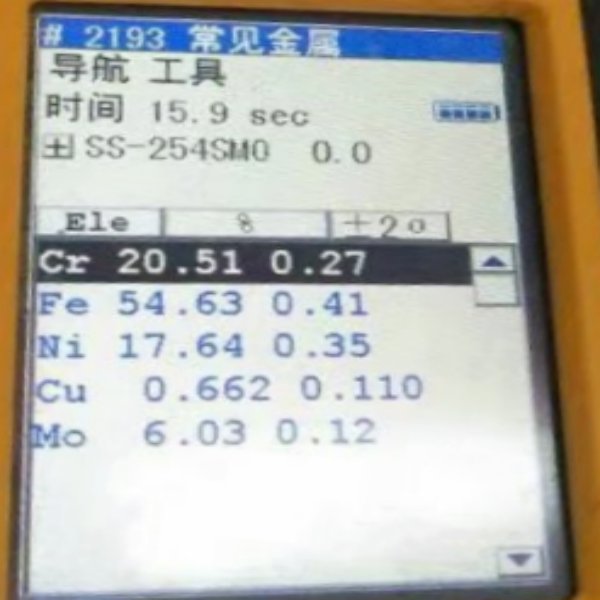

Нефтеплатформа в Каспийском море - самый сложный проект. Плиты 2205 толщиной 80мм для кессонных конструкций. Здесь критична была стойкость к сероводородному растрескиванию. Пришлось дополнительно проверять каждый лист на содержание дельты-феррита - должно быть не более 35%.

Выбор поставщика

Сертификаты - не просто бумажки. Настоящие производители типа JN Alloy предоставляют полный набор: MTC 3.1, отчеты UT, результаты химического анализа. Как-то попались на поддельном сертификате - в плитах оказалась 321 сталь вместо 2205.

Логистика - для крупных проектов важно наличие склада в России. У того же jnalloy.ru есть представительство в Москве - это сокращает сроки поставки до 2-3 недель вместо 45 дней из Китая.

Техподдержка - хороший поставщик всегда поможет с рекомендациями по обработке. В прошлом квартале консультировались по сварке толстостенных плит - прислали подробные технологические карты.

Перспективы применения

Энергетика - все чаще используют плиты 2205 для дымовых труб ТЭЦ. Выдерживают конденсат с серной кислотой лучше, чем 316L.

Водоочистка - в системах опреснения морской воды плиты 2205 стали стандартом. Особенно для теплообменников - здесь важна стойкость к точечной коррозии.

Химическое машиностроение - новые проекты сразу закладывают дуплексные стали. Экономия на толщине стенок до 30% по сравнению с обычными нержавейками.

В общем, если искать действительно самый лучший плиты 2205 - смотрите не на цену, а на реальные характеристики и опыт поставщика. Материал должен работать, а не просто лежать на складе с красивыми сертификатами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Труба из никеля 200

Труба из никеля 200 -

Труба из хастеллоя B2

Труба из хастеллоя B2 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Пластина из инконеля 625

Пластина из инконеля 625 -

Труба из инколоя 800H

Труба из инколоя 800H -

Фланец из сплава 31

Фланец из сплава 31 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Фланец из инконеля 625

Фланец из инконеля 625 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Прутки из инконеля 625

Прутки из инконеля 625

Связанный поиск

Связанный поиск- 316Ti Нержавеющая сталь

- Китай 321 Стальная труба из нержавеющей стали продукт

- приварные фланцы

- Круглый стержень из монеля K500

- Стальная плита из супердуплексной стали

- Труба из нержавеющей стали 904L

- скидка труба S31803

- 904L Стальная плита из нержавеющей стали

- скидка плиты 254SMO

- Китай 316H Стальная труба из нержавеющей стали продукты