самый лучший плиты 2507

Когда ищешь 'самый лучший плиты 2507', часто натыкаешься на одно и то же: маркетинговые обещания идеальной коррозионной стойкости и прочности. Но за 12 лет работы с дуплексными сталями я убедился – даже у 2507 есть нюансы, которые не пишут в спецификациях. Например, многие забывают, что термообработка после сварки иногда важнее, чем сам состав сплава.

Почему 2507 – не панацея

Видел десятки случаев, когда покупатели переплачивали за 2507, используя его в средах с умеренной хлоридной нагрузкой. На самом деле, для многих применений хватило бы 2205 – но мода на 'самый стойкий' материал берет верх. Особенно смешно, когда эти плиты идут на элементы конструкций без динамических нагрузок, где важнее была бы точность обработки кромки.

Запомнился проект 2019 года: заказчик настоял на 2507 для теплообменника, хотя расчеты показывали, что 2205 справится. В итоге получили проблемы с технологичностью – при фрезеровке каналов пришлось трижды менять режимы резания. Да, коррозии нет, но стоимость обработки съела всю выгоду.

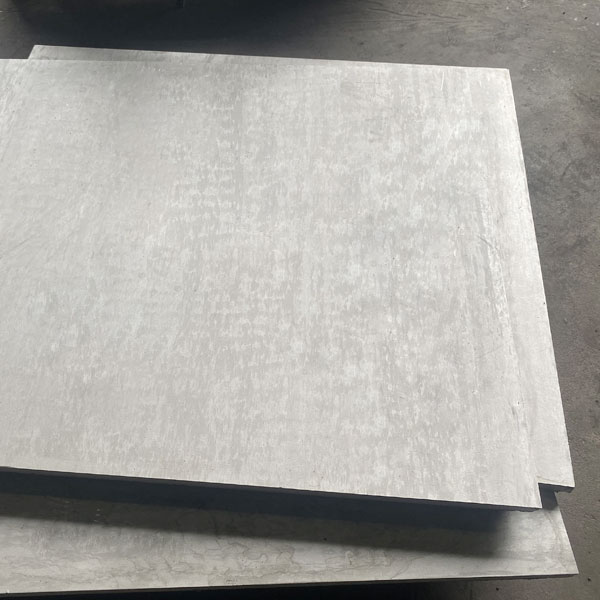

Кстати, о качестве поверхности: китайские производители вроде JN Special Alloy Technology Co., Ltd. сейчас дают вполне стабильный результат по дефектам прокатки. На их сайте jnalloy.ru видел плиты с показателем шероховатости Ra ≤ 1.6 мкм – для пищевой промышленности подходит без дополнительной полировки.

Критерии, о которых молчат поставщики

Первое – однородность структуры. Как-то получили партию, где при травлении видна была полосчатость – оказалось, проблемы с обжатием на финишных проходах. Пришлось пускать эти листы только на детали с минимальными нагрузками.

Второй момент – реальная ударная вязкость при низких температурах. В спецификациях пишут стандартные значения, но мы всегда берем образцы из углов листа для дополнительных испытаний. Особенно для арктических проектов – там разброс по партиям бывает до 15%.

Третье – состояние поверхности после термички. Один раз взяли плиты 2507 у нового поставщика – вроде бы химия в норме, но после решения отпуска появились микротрещины. Причина – перегрев в печи с окислительной атмосферой. Теперь всегда уточняем условия термообработки у производителя.

Практика сварки – где кроются проблемы

С 2507 работаю с 2015 года, и до сих пор помню первый брак – сварные швы пошли межкристаллитной коррозией. Оказалось, проблема в скорости охлаждения – для дуплексных сталей это критичнее, чем для аустенитных. Сейчас всегда использую подогрев до 150°C даже для тонких листов.

Еще один момент – выбор присадочного материала. Для критичных швов беру 2594, хотя многие экономят на 2209. Но когда речь идет о работе в морской воде – лучше не рисковать. Кстати, у JN Alloy есть неплохие комплекты плит с matching filler metal, это удобно для масштабных проектов.

Самое сложное – контроль тепловложения. Как-то при автоматической сварке длинных швов не учли рост температуры заготовки – получили выпадение ферритной фазы до 85%. Пришлось вырезать весь участок и делать заново. Теперь для ответственных объектов ставем термопары прямо на изделие во время сварки.

Обработка и ее подводные камни

С механической обработкой 2507 есть парадокс: при твердости 32 HRC он иногда ведет себя хуже, чем более твердые марки. Особенно чувствителен к перегреву при шлифовке – появляются остаточные напряжения, которые потом аукаются при эксплуатации.

Для резки сейчас предпочитаю плазму с водой – меньше зона термического влияния. Пробовали лазер – дорого, а преимуществ для толщин свыше 20 мм почти нет. Гидроабразив хорош, но только с качественными абразивами – дешевый гранатовый песок дает конусность до 1 мм на 30 мм толщины.

Фрезеровка – отдельная история. Здесь важно не столько оборудование, сколько стойкость инструмента. Для 2507 использую твердосплавные фрезы с TiAlN-покрытием, но даже они выдерживают в 1.5 раза меньше проходов, чем при работе с 316L. Запасные пластины всегда держим на объекте – простои дороже.

Что действительно делает плиту 'лучшей'

После 20+ проектов с дуплексными сталями понял: не существует универсально лучшей плиты 2507. Есть оптимальная для конкретных условий. Для химической аппаратуры важнее чистота поверхности, для морских платформ – ударная вязкость, для пищевого оборудования – стабильность свойств по всему листу.

Сейчас при заказе всегда запрашиваю не только сертификаты, но и протоколы дополнительных испытаний. Особенно на стойкость к питтинговой коррозии – значения CPT важнее красивого химсостава на бумаге.

Из производителей отметил бы нескольких: европейские дают стабильное качество, но дорого. Китайские вроде JN Special Alloy Technology постепенно догоняют по уровню – у них на jnalloy.ru видел вполне конкурентные варианты по цене на 15-20% ниже. Главное – брать пробную партию и тестировать под свои нужды.

В итоге скажу так: 'самый лучший' вариант 2507 – тот, который прошел проверку вашими технологами и соответствует реальным, а не бумажным требованиям. И да, иногда стоит рассмотреть дуплекс 2101 или lean duplex – они дешевле и для многих задач подходят не хуже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Фитинги BW из хастеллоя C2000

Фитинги BW из хастеллоя C2000 -

фланцы из нержавеющей стали 317

фланцы из нержавеющей стали 317 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347 -

Пластина из нержавеющей стали 316

Пластина из нержавеющей стали 316 -

Фитинги BW из нержавеющей стали 316Lmod

Фитинги BW из нержавеющей стали 316Lmod -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Труба из инконеля 718

Труба из инконеля 718 -

Прутки из инколой 825

Прутки из инколой 825 -

Поковки из супердуплексная сталь S32760

Поковки из супердуплексная сталь S32760 -

Фланцы из нержавеющей стали 304L

Фланцы из нержавеющей стали 304L

Связанный поиск

Связанный поиск- труба S32750 цена

- ASTM A240 Производитель

- купить труба A312

- Китай 316 Стальная труба из нержавеющей стали Производитель

- Китай 317 Стальная труба из нержавеющей стали Производитель

- S32205 Трубопроводная арматура из дуплексной стали

- 347H Трубопроводная арматура из нержавеющей стали

- плиты 2205 Производитель

- Пластины S32205 завод

- AL6XN Фланец из нержавеющей стали