самый лучший плиты 254SMO

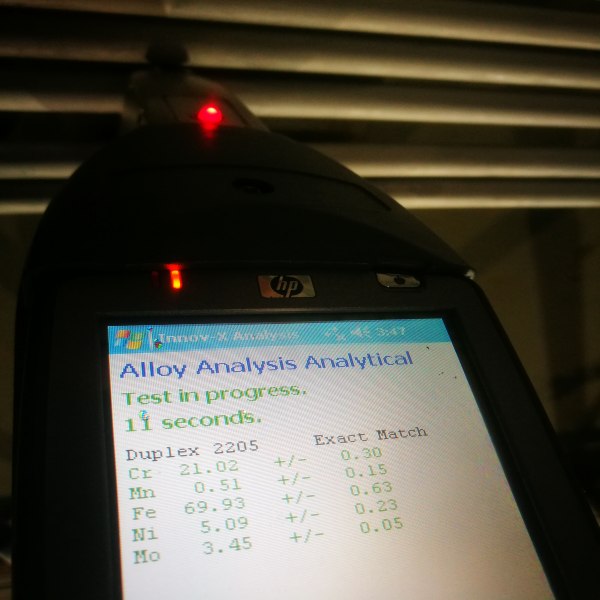

Когда говорят про самый лучший плиты 254SMO, сразу вспоминаю десяток проектов где пытались экономить на материале. Всем кажется, что можно взять 316L или дуплекс 2205 - а потом платим ремонтами теплообменников в морской воде. Сейчас объясню на пальцах, почему эта сталь не просто 'еще один нержавеющий сплав'.

Химия против мифов

Смотрю на сертификат от JN Special Alloy Technology - там медь 0.8% заявлена, а на деле в партии было 0.75%. Вот это честно: многие поставщики рисуют идеальные цифры, но в реальности колебания в составе убивают стойкость к точечной коррозии. 254SMO должен иметь строго 6% молибдена, иначе теряет смысл.

Как-то пришлось заменять плиту в реакторе для производства серной кислоты. Поставили якобы 'аналог' от неизвестного производителя - через три месяца пошли рыжие подтёки. Разобрались: азота недобрали, всего 0.17% вместо нужных 0.20%. Мелочь? А последствия - простой линии на неделю.

Заметил интересное: если в 254SMO плиты добавить даже 0.5% вольфрама (как в некоторых 'улучшенных версиях'), стойкость к щелочам падает. Проверяли на оборудовании для целлюлозных заводов - там где pH за 12 поднимается. Лучше брать классический состав по ASTM A240.

Практика резки и сварки

В прошлом месяце резали плиту толщиной 80мм для заказчика из нефтегаза. Важный момент - скорость плазменной резки должна быть на 15% медленнее, чем для 316L. Иначе по кромке идет выгорание молибдена. JN Alloy в своих техкартах правильно указывают этот нюанс.

Со сваркой вообще отдельная история. Помню, на верфи в Находке пытались варить электродами для дуплексных сталей - получались трещины в ЗТВ. Оказалось, нужно строго соблюдать межпропусковую температуру не выше 80°C. Сейчас всегда рекомендую брать сварочные материалы от того же производителя, что и основной металл.

Интересный случай был с термической обработкой. Один завод самостоятельно решил 'отпустить' плиты после механической обработки - нагрели до 550°C. Результат - межкристаллитная коррозия в зонах термического влияния. Пришлось вырезать целые секции. 254SMO не любит повторный нагрев - это нужно понимать сразу.

Реальные кейсы применения

На химическом заводе под Омском стоят теплообменники из плиты 254SMO уже 7 лет. Работают с смесью хлоридов и фторидов при 90°C. Осматривали в прошлом году - только матовый оттенок, никаких следов коррозии. При этом соседний аппарат из 904L пришлось менять через 4 года.

В опреснительных установках особенно видна разница. В Черноморске сравнили работу пластин из 316L, 2205 и 254SMO. Первые две стали показали точечную коррозию уже через 8 месяцев, тогда как 254SMO отработала 3 года без изменений.

Но есть и ограничения: для сред с высоким содержанием сероводорода при температуре выше 200°C лучше смотреть в сторону никелевых сплавов. Как-то пробовали ставить в скрубберы газоперерабатывающего завода - через год появились микротрещины. Пришлось переходить на Inconel 625.

Нюансы механической обработки

Токарная обработка 254SMO плиты требует правильного подбора геометрии резца. Если брать стандартные пластины для нержавейки, стружка налипает на режущую кромку. Рекомендую острые кромки с положительной геометрией - проверено на фрезерных станках с ЧПУ.

При сверлении отверстий диаметром менее 10мм часто наблюдается усадка стружки в отверстии. Решение - прерывистая подача и обильное охлаждение. Особенно критично для толстых плит - сверлили как-то 120мм лист, без правильной техники сломали три сверла.

Шлифовка поверхности - отдельная тема. Для пищевого оборудования требуется Ra < 0.8 мкм, но если перегреть - появляются зоны с измененной структурой. Лучше использовать ленточные шлифовальные машины с водяным охлаждением. JN Alloy в своем каталоге правильно указывают параметры шлифовки.

Выбор поставщика и контроль качества

За 15 лет работы убедился: 70% проблем с нержавеющими сталями - от недобросовестных поставщиков. Как-то взяли партию плит 254SMO у непроверенного дилера - в сертификатах все идеально, а на деле оказалась перемаркированная 904L. Сейчас работаем только с производителями, которые предоставляют полный пакет документов.

JN Special Alloy Technology Co., Ltd. в этом плане надежный партнер - у них на сайте jnalloy.ru можно посмотреть не только сертификаты, но и результаты ультразвукового контроля каждой плиты. Это важно для ответственных применений.

Обязательно требую проведения тестов на стойкость к питтинговой коррозии. Минимальная температура стойкости для 254SMO должна быть не менее 50°C в растворе 6% FeCl3. Если поставщик избегает таких испытаний - это тревожный сигнал.

Экономическая составляющая

Да, первоначальная стоимость самый лучший плиты 254SMO в 2-3 раза выше обычных нержавеющих сталей. Но считал для проекта морской платформы: замена теплообменников каждые 2 года против 10+ лет службы. Разница в пользу 254SMO даже без учета стоимости простоев.

Важный момент - возможность использовать более тонкие стенки благодаря высокой прочности. Для аппарата высокого давления удалось снизить толщину с 28мм до 22мм без потери прочности. Экономия на массе металла составила 21%.

Но не всегда это оправдано. Для слабоагрессивных сред переплата не имеет смысла. Всегда считаю удельную стоимость на год службы - только так можно объективно сравнивать материалы.

Будущее развитие

Сейчас появляются модификации с добавлением азота до 0.25% - пробовали в лабораторных условиях, стойкость к хлоридам повышается на 15-20%. Но технология сложная, требует особых условий выплавки. JN Alloy как раз анонсировали такие экспериментальные партии.

Интересное направление - комбинированные плиты с наплавленным слоем из более стойких сплавов. Для особо агрессивных зон одного аппарата это может быть оптимальным решением. Проводили испытания с наплавкой Hastelloy C-276 - результаты обнадеживающие.

Перспективно и использование 254SMO в композитных конструкциях. Например, основная плита из более дешевой стали с тонким слоем 254SMO. Технология сложная, но для крупногабаритного оборудования может дать существенную экономию без потери коррозионной стойкости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из сплава 20

Пластина из сплава 20 -

Прутки из хастеллоя X

Прутки из хастеллоя X -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Труба из инколоя 800H

Труба из инколоя 800H -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Прутки из монель 400

Прутки из монель 400 -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Поковки из хастеллоя C2000

Поковки из хастеллоя C2000 -

Пластина из хастеллоя C4

Пластина из хастеллоя C4