самый лучший плиты 904L

Когда ищешь 'самый лучший плиты 904L', сразу натыкаешься на парадокс: в промышленности не бывает универсально лучшего — бывает оптимальное для конкретных условий. Многие ошибочно гонятся за максимальной толщиной или низкой ценой, забывая про коррозионную стойкость в реальных средах.

Почему 904L — не просто 'нержавейка'

Работая с кислыми средами на химическом производстве, мы в JN Special Alloy Technology Co., Ltd. убедились: стандартные 304/316 марки иногда сдаются там, где 904L держится годами. Ключ — в составе: 21% хрома, 25% никеля, но главное — 4.5% молибдена и 1.5% меди. Последние два элемента критичны для сопротивления серной кислоте.

Запомнился случай с теплообменником на целлюлозном заводе. Заказчик сначала поставил плиты из 316L — через полгода пошли точечные коррозии. Перешли на плиты 904L с контролем содержания молибдена — оборудование работает уже третий год без замены.

Важный нюанс, который упускают в техзаданиях: медь в сплаве не только улучшает стойкость к кислотам, но и усложняет сварку. Если варить без purge-газа — получите выгорание легирующих элементов по швам.

Как оценить качество плиты до покупки

При выборе самый лучший плиты 904L мы всегда требуем тест-отчеты по химическому составу. Особенно важен контроль по сере и фосфору — их превышение даже на 0.005% резко снижает стойкость к межкристаллитной коррозии.

На своем сайте https://www.jnalloy.ru мы выкладываем реальные сертификаты на каждую партию — это не реклама, а необходимость. Как-то отказались от поставщика, который предлагал 'аналоги' дешевле: при проверке спектрометром оказалось, что молибден не дотягивает до 4%.

Еще смотрим на макроструктуру — если видим полосы или включения, это брак. Хорошая плита 904L должна иметь однородный зеркальный срез после плазменной резки.

Обработка: где чаще всего ошибаются

Даже идеальная плита испортится при неправильной механической обработке. Мы в JN Alloy всегда предупреждаем клиентов: скорость реза должна быть на 20% ниже, чем для 316L, и обязательно охлаждение.

Был печальный опыт с фрезеровкой плиты для фланцев — оператор решил 'ускорить' процесс и получил наклеп по кромкам. В агрессивной среде именно эти участки первыми пошли точками коррозии.

Для сварки используем только ER385 или аналоги — обычная нержавейка тут не подходит. И да, многие забывают, что после сварки 904L требует пассивации именно азотной кислотой с добавкой HF.

Реальные кейсы применения

В морской воде наши плиты из 904L показывают себя лучше дуплексных сталей — особенно в зонах с низким содержанием кислорода. Для офшорных платформ в Северном море поставляли плиты толщиной 40-60 мм — через 5 лет инспекция показала износ менее 0.1 мм/год.

На фармацевтическом производстве важна чистота поверхности. Здесь используем плиты с электро полировкой — Ra ≤ 0.4 μm. Важный момент: такая обработка возможна только при исходно низкой шероховатости проката.

Для химических реакторов иногда комбинируем — корпус из 904L, а мешалки из Hastelloy C-276. Это дает баланс стоимости и стойкости в сложных средах с хлоридами.

Чего точно не стоит делать с 904L

Никогда не применяйте эти плиты в средах с концентрацией серной кислоты выше 60% — здесь нужны уже никелевые сплавы. Как-то пришлось переделывать емкость, где заказчик решил 'сэкономить' на материале.

Избегайте контакта с соляной кислотой даже малых концентраций — молибден не спасает. Для таких случаев у нас в ассортименте есть трубы из Hastelloy — они дороже, но единственно верное решение.

Не пытайтесь закалять 904L для повышения твердости — сплав не упрочняется термически, только наклепом. Максимум, что можно получить — HRC 25-28, и то с риском коррозии.

Что мы изменили в производстве за последние годы

Перешли на вакуумно-дуговой переплав для критичных применений — меньше включений, выше чистота по сере. Это дороже, но для морской нефтедобычи экономия на материале выходит боком.

Внедрили ультразвуковой контроль каждой плиты толщиной свыше 30 мм — находим расслоения, которые не видно при визуальном осмотре. Отбраковали таким образом 12% плит от одного поставщика.

Сейчас экспериментируем с термомеханической прокаткой — пытаемся поднять предел текучести без потери коррозионных свойств. Пока результаты нестабильные, но для некоторых применений уже есть прогресс.

Вместо выводов: практические рекомендации

Выбирая самый лучший плиты 904L, смотрите не на цену за тонну, а на стоимость жизненного цикла. Дешевая плита может обойтись в 3-4 замены оборудования.

Всегда требуйте сертификат с указанием метода плавки — для ответственных объектов это должно быть VAR или ESR. Обычная мартеновская сталь не дает нужной чистоты.

И последнее: не стесняйтесь запрашивать образцы для испытаний в вашей конкретной среде. Мы в https://www.jnalloy.ru всегда предоставляем тестовые coupons — лучше проверить на куске 100x100 мм, чем рисковать целым аппаратом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из хастеллоя B2

Фитинги BW из хастеллоя B2 -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

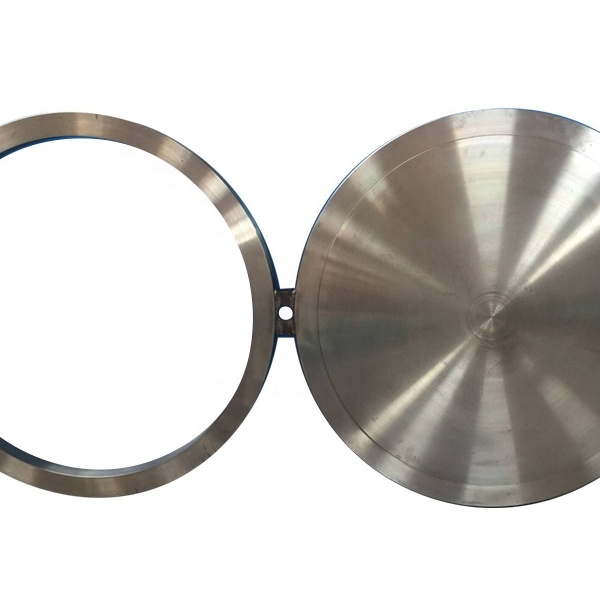

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Прутки из монель 400

Прутки из монель 400 -

Китай Трубопроводная арматура из инконеля заводы

-

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Прутки из инконеля 601

Прутки из инконеля 601 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L

Связанный поиск

Связанный поиск- S31803 Круглый стержень из дуплексной стали

- труба S32750 Производители

- Пластины 254SMO Производители

- Пластины 2507 Производители

- плиты 904L Поставщик

- Фланец SO

- Китай 317 Стальная труба из нержавеющей стали продукты

- плиты 904L заводы

- Стальная труба из никеля 200

- Китай 316LMOD Стальная труба из нержавеющей стали Поставщики