самый лучший плиты S31803

Когда ищешь 'самый лучший плиты S31803', сразу натыкаешься на парадокс — универсального решения нет. Многие ошибочно полагают, что достаточно купить лист с правильной маркировкой, а потом удивляются, почему в хлоридной среде появляются точечные коррозии. За 12 лет работы с дуплексными сталями я убедился: ключ не в сертификатах, а в деталях, которые видишь только после резки или сварки.

Что скрывается за химическим составом S31803

Формально содержание хрома 22%, никеля 5% и молибдена 3% выглядит идеально. Но вот момент, который редко обсуждают — соотношение феррита и аустенита 50/50 на практике достигается только при строгом контроле температуры прокатки. Помню, как на одном из заводов в Челябинске мы получили партию с 70% феррита — после сварки швы пошли трещинами. Оказалось, нарушили скорость охлаждения после термообработки.

Особенно критичен контроль по азоту. В теории нужно 0.15%, но если у производителя устаревшее оборудование, возможны колебания до 0.08%. Для большинства сред это некритично, но для теплообменников в морской воде — катастрофа. Как-то пришлось заменять целую секцию на нефтеплатформе из-за такой 'мелочи'.

Сейчас обращаю внимание на мелкие производители — некоторые научились давать стабильное качество. Например, JN Special Alloy Technology Co., Ltd. поставляет плиты с прописанным диапазоном охлаждения °C. Это важнее, чем красивый сертификат.

Практические сложности с обработкой

Резать S31803 — отдельная история. Стандартные абразивные диски быстро садятся, лучше использовать плазменную резку с азотом. Но здесь есть подвох — если скорость слишком высокая, по кромке образуется хрупкий слой. Однажды мы испортили три листа толщиной 40 мм, прежде чем подобрали параметры.

Сварка — вообще больная тема. Электроды 2209 подходят не всегда — для толстых плит нужен предварительный нагрев до 150°C. Забыл об этом на объекте в Астрахани — получил холодные трещины. Теперь всегда проверяю термостаты перед началом работ.

Механическая обработка требует особых подходов. Обычные сверла горят за минуты. Используем твердосплавные с покрытием TiAlN, но и их хватает на 3-4 отверстия в плите 20 мм. Расходники съедают до 40% бюджета проекта.

Реальные случаи из практики

На химическом заводе в Дзержинске ставили эксперимент — сравнивали S31803 с 316L в среде уксусной кислоты. Через полгода обычная нержавейка покрылась точечной коррозией, а дуплексная сохранила состояние. Но важный нюанс — температура была 80°C, при 100+ уже нужен 2507.

Неудачный опыт тоже был. Для desalination plant закупили плиты у непроверенного поставщика — в сертификатах все идеально, а на деле включения сульфидов выше нормы. После 8 месяцев в морской воде пошли очаги коррозии. Пришлось менять всю конструкцию.

Сейчас для критичных объектов беру материалы только у проверенных компаний. На сайте https://www.jnalloy.ru есть конкретные данные по ударной вязкости при -40°C — это серьезный показатель. Большинство поставщиков такие цифры скрывают.

На что смотреть при выборе поставщика

Первое — наличие полного цикла производства. Если компания просто перепродает китайские плиты, будут проблемы с прослеживаемостью. JN Special Alloy Technology как производитель из плиты, трубы, прутки указывает номены плавок — это серьезное преимущество.

Второе — испытательные протоколы. Не просто сертификат соответствия, а конкретные тесты на pitting resistance. PREN должен быть не ниже 35, а лучше 37-38. У дуплексных сталей этот параметр критичен.

Третье — готовность предоставить образцы для тестовых сварок. Мы всегда требуем trial plate — свариваем и проверяем микроструктуру. Хорошие поставщики не отказывают, потому что уверены в своем продукте.

Подводные камни с толщинами и размерами

С толстыми плитами от 60 мм возникает проблема однородности структуры. Центр может иметь другую ферритно-аустенитную фазу, чем края. Как-то получили лист 80 мм где разница по твердости достигала 30 HB — неприемлемо для сосудов давления.

Горячекатаные плиты часто имеют обезуглероженный слой. Для большинства применений это нестрашно, но если поверхность будет контактировать с агрессивными средами — лучше specify шлифовку 2B или BA.

Размеры — отдельная головная боль. Стандартные 1500x6000 мм подходят не всегда. Для специальных проектов ищешь нестандартные габариты, и здесь важно чтобы производитель мог обеспечить точность по кривизне. Заметил что у азиатских поставщиков с этим строже — у JN Special Alloy Technology в спецификациях прописано отклонение не более 2 мм/м.

Ценовые аспекты и альтернативы

Цена на S31803 сильно зависит от содержания никеля. Когда его стоимость растет, дуплекс становится дороже обычной нержавейки. Но считайте не стоимость плиты, а стоимость жизненного цикла — для агрессивных сред замена каждые 2-3 года выйдет дороже.

Иногда есть смысл посмотреть на 2205 — он дешевле, но для большинства применений разницы нет. Главное отличие — содержание молибдена 3% против 2.5% у 2205. Для морской воды эта разница существенна.

Для особо тяжелых условий рассматривайте super duplex 2507, но там и цена на 50-60% выше. Кстати, поставщики типа JN Special Alloy Technology предлагают полный диапазон — от дуплексных до никелевых сплавов, что удобно когда нужно сравнить варианты.

Личные наблюдения по долговечности

Самая старая конструкция из S31803, которую я видел — теплообменник на целлюлозном заводе. Проработал 14 лет в среде хлоридов при 60°C. При вскрытии — минимальная коррозия, в основном на сварных швах. Это доказывает правильность выбора материала.

Интересный случай был на пищевом производстве — плиты использовали для полов в цехе с лимонной кислотой. Через 5 лет — полный порядок, хотя обычная 304 сталь не выдержала бы и года.

Вывод простой — S31803 действительно надежный материал когда понимаешь его ограничения. Не панацея, но для 80% агрессивных сред оптимален по цене и долговечности. Главное — найти поставщика который не экономит на технологии производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из хастеллоя X

Фланец из хастеллоя X -

Поковки из хастеллоя B2

Поковки из хастеллоя B2 -

Нержавеющая сталь 316LN

Нержавеющая сталь 316LN -

Прутки из инконеля 718

Прутки из инконеля 718 -

Прутки из нержавеющей стали 316H

Прутки из нержавеющей стали 316H -

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Прутки из монеля K500

Прутки из монеля K500 -

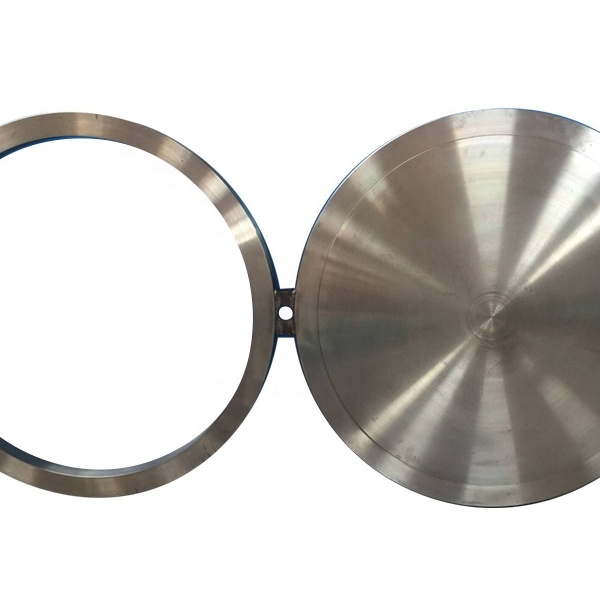

Пластина из дуплексной стали S32205

Пластина из дуплексной стали S32205 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Труба из хастеллоя C2000

Труба из хастеллоя C2000