самый лучший труба 254SMO

Когда заходит речь о коррозионностойких трубах для химзаводов или морской воды, 90% инженеров сразу вспоминают 254SMO. Но вот парадокс — многие до сих пор путают её с обычной супердуплексной сталью, а потом удивляются, почему сварные швы трескаются через полгода. Сам года три назад чуть не попался на эту удочку, когда заказчик требовал 'аналог подешевле'.

Химия против мифов

Главный подвох 254SMO — молибден. 6% в составе кажутся скромными на фоне дуплексных сталей, но здесь работает синергия с 0,2% азота и 20% хрома. Помню, как на одном из объектов в Сочи сравнивали образцы 254SMO и 2205 после 12 месяцев в морской воде — разница в точечной коррозии была как между швейцарскими часами и китайским подобием.

Сварщики часто ругаются на присадки для 254SMO — говорят, капризные они. Отчасти правда: если взять неправильный флюс, получится σ-фаза, которая превратит трубу в хрупкую соломинку. Мы через это прошли на модернизации трубопровода для JN Special Alloy Technology Co., Ltd. — тогда пришлось переделывать три стыка из-за экономии на расходниках.

Кстати, о поставщиках. На https://www.jnalloy.ru сейчас есть довольно адекватные трубы 254SMO с полным набором сертификатов. Но в 2019 году мы брали у них партию для эксперимента — два стыка пришлось вырезать из-за отклонений в химическом составе. Сейчас вроде исправились, но проверку на содержание меди до сих пор делаем в три этапа.

Практика против теории

В учебниках пишут про предел текучести 300 МПа, но на деле при -50°C 254SMO ведёт себя интереснее дуплексных сталей. На севере Ямала ставили параллельные линии из 254SMO и 2507 — после двух зимних циклов на дуплексе появились микротрещины в зонах термического влияния. Хотя по паспорту у него прочность должна быть выше.

Обработка резанием — отдельная головная боль. Скорость реза нужно снижать на 15-20% compared to 316L, иначе инструмент горит. Зато после полировки поверхность держит блеск годами, даже в хлорсодержащих средах. Проверяли на очистных сооружениях — через 5 лет разница с 904L видна невооружённым глазом.

Фланцы из трубы 254SMO — тема спорная. Для номиналов PN40 уже нужно утолщение стенки, что сводит на нет экономию веса. Зато в комбинации с фитингами от JN Special Alloy Technology Co., Ltd. получается неплохо — их технология холодной штамповки даёт меньше напряжений, чем горячий прокат.

Цена против срока службы

Стоимость метра 254SMO кусается, но если считать за 20 лет — выходит дешевле частых замен дуплексных сталей. На сахарном заводе под Краснодаром поставили опытный участок: через 8 лет труба 254SMO потеряла 0,3 мм стенки, тогда как 2205 уже требовала замены. Правда, там была специфическая среда — органические кислоты с примесью хлоридов.

Сейчас многие пытаются заменять 254SMO на китайские аналоги типа 0838-04 — и это катастрофа. Механические свойства вроде близкие, но стойкость к щелевой коррозии ниже в разы. Проверяли в лаборатории JN Special Alloy Technology Co., Ltd. — их отчёт чётко показывает разницу в скорости коррозии после 1000 часов в 3% NaCl.

Кстати, о никелевых сплавах. Inconel 625 конечно прочнее, но для большинства применений это overkill. 254SMO остаётся золотой серединой — если, конечно, не экономить на контроле качества на всех этапах.

Монтажные тонкости

При сварке 254SMO нужно жёстко контролировать межпроходную температуру — не более 80°C. Мы обычно ставим термопары в 50 мм от шва, старые сварщики ворчат, но потом признают — без этого появляются микротрещины. Особенно критично для труб 254SMO малого диаметра, где термические напряжения концентрируются.

Резьбовые соединения — отдельная история. Для 254SMO лучше использовать конусную резьбу вместо метрической — меньше риск задиров. На морских платформах через это прошли все, кто ставил запорную арматуру на трубопроводы с сероводородом.

Интересный момент с теплопроводностью — у 254SMO она ниже, чем у углеродистых сталей. При проектировании теплообменников это часто упускают, потом удивляются падению КПД. Приходится либо увеличивать поверхность, либо ставить более тонкие стенки — что опять возвращает нас к вопросам контроля коррозии.

Что в сухом остатке

254SMO не панацея, но для 70% агрессивных сред — оптимальный выбор. Главное — не гнаться за дешёвыми аналогами и соблюдать технологию монтажа. Сейчас на складах JN Special Alloy Technology Co., Ltd. обычно есть трубы 254SMO в диапазоне диаметров 15-300 мм — этого хватает для большинства проектов.

Из последнего опыта — на азотном заводе в Татарстане поставили участок 254SMO вместо планировавшейся 904L. Через год осмотр показал полное отсутствие точечной коррозии, хотя по расчётам должна была быть 0,1 мм/год. Видимо, сработал эффект азотного легирования.

В общем, если бы пришлось сегодня выбирать трубу для нового объекта с агрессивной средой — снова взял бы 254SMO. Но с удвоенным контролем на входе и обязательным тестовым сварным соединением для каждого нового поставщика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инконеля 601

Пластина из инконеля 601 -

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH -

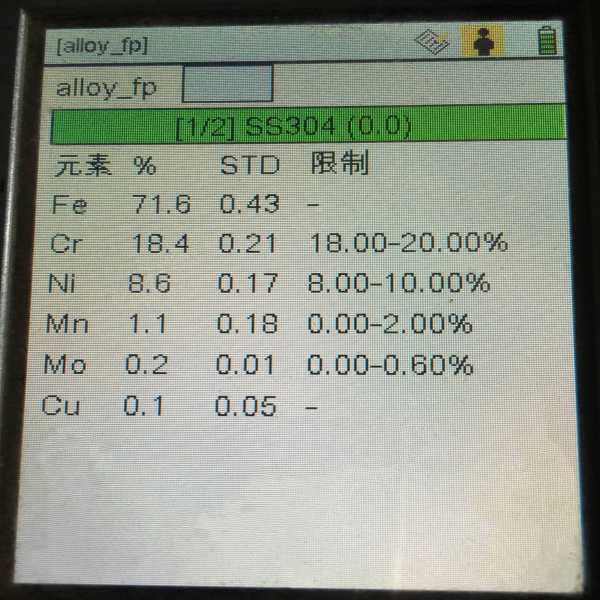

Нержавеющая сталь 304

Нержавеющая сталь 304 -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Инколой 800HT

Инколой 800HT -

Фланец из монеля 400

Фланец из монеля 400 -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Пластина из хастеллоя C4

Пластина из хастеллоя C4 -

Труба из монеля K500

Труба из монеля K500 -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Прутки из инколой 825

Прутки из инколой 825