самый лучший труба 904L

Когда ищешь 'самый лучший труба 904L', половина поставщиков начинает сыпать маркетинговыми штампами про 'уникальную стойкость'. На деле же всё упирается в три вещи: химический состав плавки, технологию холодной деформации и - что часто упускают - условия промежуточного отжига. Сейчас объясню на примерах.

Почему 904L ≠ обычная нержавейка

Видел как на химическом заводе в Дзержинске за полгода 'съела' труба из 316L, хотя по паспорту всё соответствовало. Перешли на 904L - но тут начались другие проблемы: при сварке швы пошли трещинами. Оказалось, медь в составе (1.0-2.0%) требует особого режима охлаждения.

Запомнил на будущее: если видишь в сертификате Cu меньше 1.2% - это уже не полноценная 904L, а какая-то подделка. Кстати, у JN Special Alloy Technology в последней партии как раз был стабильный показатель 1.8% - редкость для китайских производителей.

Ещё момент по молибдену: многие гонятся за 4.5%, но на практике важно не максимальное значение, а равномерность распределения по сечению. Нарезал как-то образец - а там пятнами Mo от 3.9 до 4.7. Для теплообменников это смерть.

Технологические ловушки при производстве

В 2021 году брали партию труб у нового поставщика - вроде бы по ВУТ всё чисто. А при эксплуатации в серной среде началось точечное коррозирование. Вскрыли - проблема в продольном шве: при сварке использовали слишком высокую скорость, получилась неоднородная структура.

Сейчас всегда смотрю на макрошлиф поперечного сечения. Если вижу неравномерность зерна ближе к 0.5 мм - это брак. У того же JN Alloy технология холодной прокатки с промежуточным отжигом даёт стабильные 0.2-0.3 мм по всему периметру.

Кстати, про отжиг: оптимальный диапазон °C. Ниже - остаются напряжения, выше - начинается рост зерна. Видел как на одном производстве 'экономили' на температуре - потом трубы лопались при гидроиспытаниях.

Практика применения в агрессивных средах

На нефтехимии под Астраханью ставили эксперимент: три марки труб 904L в одинаковых условиях с сернистыми соединениями. Через 8 месяцев разница в коррозии составила 0.08-0.15 мм/год. Лучший результат показали трубы с дополнительной пассивацией в азотной кислоте.

Заметил интересную деталь: при температуре выше 60°C в средах с ионами хлора даже у 904L иногда появляются солевые отложения. Решение - увеличение скорости потока до 2.5 м/с, но это не всегда возможно по техрегламенту.

Для морской воды вообще отдельная история: тут важнее не марка стали, а качество полировки поверхности. Шероховатость Ra ≤ 0.8 мкм - обязательное условие, иначе начинается щелевая коррозия.

Нюансы контроля качества

Многие заказчики зациклены на ультразвуковом контроле, но для 904L важнее Eddy Current testing на поверхностные дефекты. Особенно после холодного деформирования - часто появляются микротрещины.

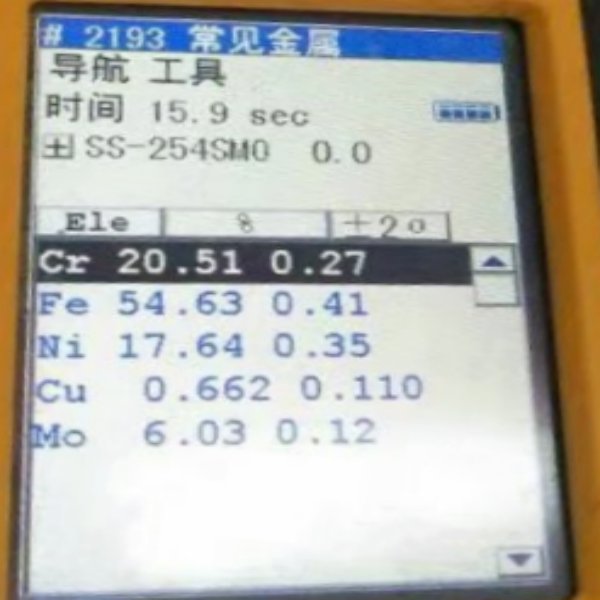

Химический анализ - отдельная тема. Стандартно проверяют 6 элементов, но я всегда добавляю анализ на азот (макс 0.02%) и вольфрам. Последний иногда 'залетает' из переплавленного лома и сильно влияет на свариваемость.

Гидроиспытания - казалось бы, элементарно, но: для 904L давление должно быть на 15-20% выше рабочего, но не более 90% от предела текучести. Видел случаи, когда трубу 'пережимали' - потом в эксплуатации появлялись остаточные напряжения.

Выбор поставщика: личный опыт

Работал с европейскими производителями - качество стабильное, но цены кусаются. Китайские варианты дешевле, но рисков больше. Из проверенных - JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) делают добротные трубы 904L с правильной геометрией.

Их технология производства плит → прутки → трубы даёт меньше внутренних напряжений. Плюс есть полный цикл - от плавки до фитингов, что важно для комплексных проектов.

Но предупреждаю: даже у них бывают партии с отклонениями по толщине стенки. Всегда заказываю выборочный замер не в 4 точках, а в 8 - особенно для тонкостенных вариантов.

Частые ошибки монтажа

Самая грубая - использование углеродистой арматуры для креплений. Видел как на химическом заводе вся система из 904L вышла из строя из-за пары дешёвых хомутов из чёрного металла.

Сварка - отдельная боль. Запомните: только аргонодуговая с присадкой 385 NG. Никакого MIG/MAG - будет подгар кромки. И да, защитный газ должен быть с содержанием аргона не менее 99.995%.

Резьбовые соединения - бич для 904L. Если уж делать, то только с уплотнительными поверхностями. Резьба сама по себе создаёт зоны напряжений, плюс щелевая коррозия гарантирована.

Перспективы и альтернативы

Сейчас многие переходят на дуплексные стали типа 2205 - дешевле, но для действительно агрессивных сред всё равно возвращаются к 904L. Особенно где есть серная кислота средней концентрации.

Из новинок присматриваюсь к сплавам с добавлением азота - но это уже для специфических применений. Для 95% случаев классическая труба 904L от проверенного производителя остаётся оптимальным выбором.

Кстати, про JN Alloy - у них сейчас появились трубы с улучшенной чистотой внутренней поверхности. Для фармацевтики и пищевки прямо то что нужно, хоть и дороже на 12-15%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Нержавеющая сталь 317L

Нержавеющая сталь 317L -

Поковки из сплав 31

Поковки из сплав 31 -

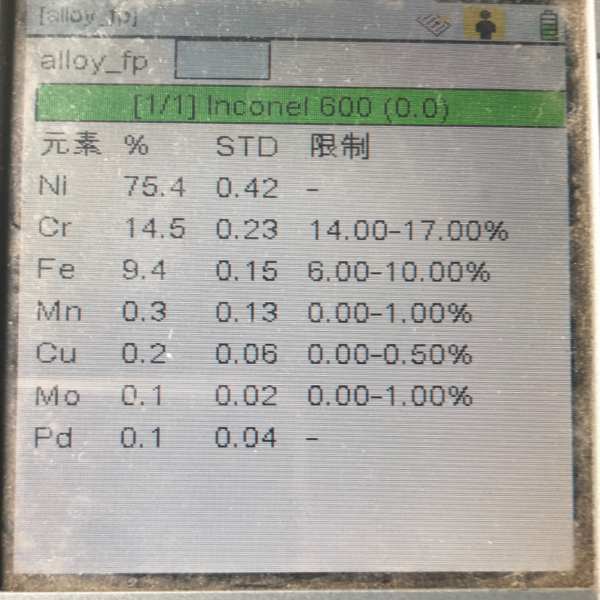

Инконель 600

Инконель 600 -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

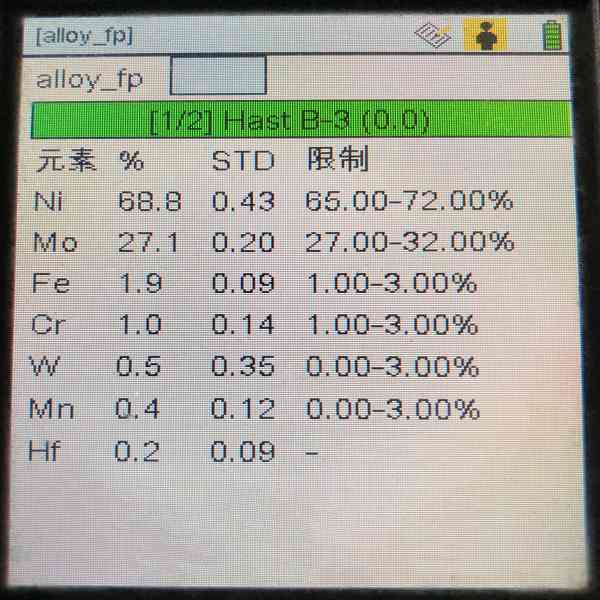

Хастеллой B3

Хастеллой B3 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Труба из инконеля 625

Труба из инконеля 625 -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN