самый лучший ASTM A240

Когда клиенты запрашивают 'самый лучший ASTM A240', они часто не учитывают, что этот стандарт охватывает десятки марок с разными свойствами. В нашей практике на https://www.jnalloy.ru мы сталкиваемся с тем, что заказчики путают коррозионную стойкость 304 и 316 марок в хлорсодержащих средах, что приводит к преждевременному выходу оборудования из строя.

Ключевые различия марок по ASTM A240

Возьмем классическую ситуацию с химическим производством. Для теплообменника заказчик настаивал на 321 марке, аргументируя стабильностью при высоких температурах. Но при детальном анализе среды выяснилось, что присутствуют пары серной кислоты - тут уже нужен был 904L с медью в составе. JN Special Alloy Technology Co., Ltd. как раз специализируется на подборе таких специфичных решений.

Особенно критично с толщинами листов работать. Помню случай, когда для реактора взяли 8-миллиметровый лист 316Ti, но не учли циклические температурные нагрузки. Через полгода пошли микротрещины в зонах сварных швов. Пришлось переделывать с 10-мм листом и дополнительным термоотжигом.

С дуплексными сталями типа 2205 вообще отдельная история. Их предел текучести почти вдвое выше, чем у аустенитных марок, но многие продолжают применять одинаковые подходы к механической обработке. Результат - трещины при гибке и выкрашивание кромок при резке.

Проблемы контроля качества

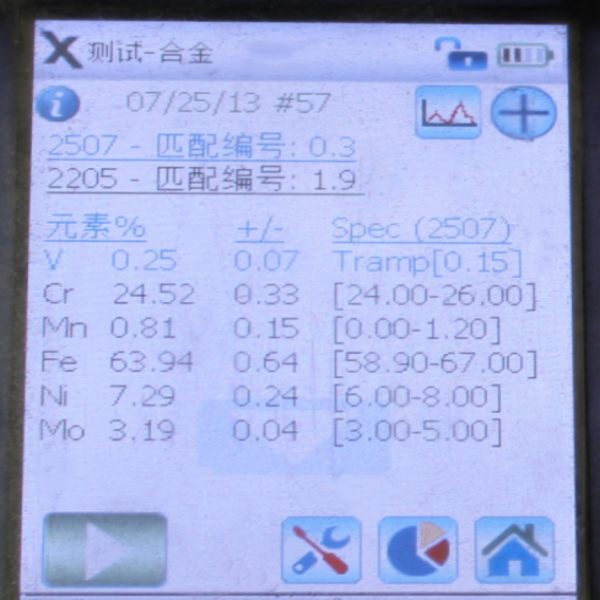

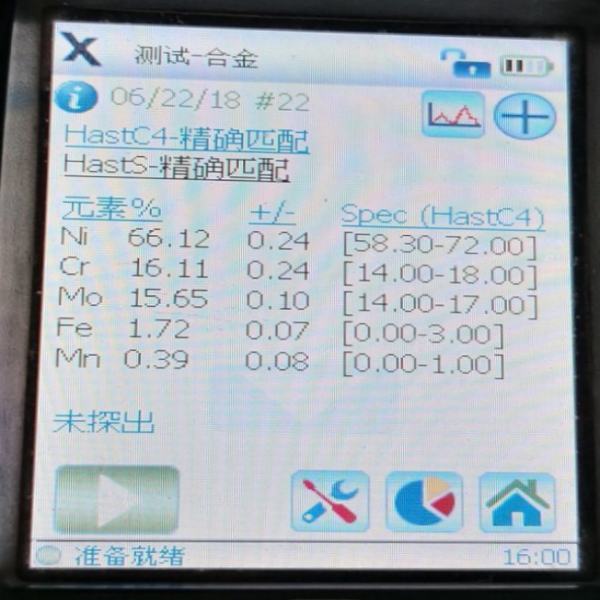

Сертификаты - это хорошо, но мы в JN Special Alloy Technology всегда делаем выборочную проверку химического состава. Как-то раз получили партию 304H, где содержание углерода было на нижнем пределе, что для высокотемпературных применений недопустимо. Пришлось возвращать поставщику.

С механическими свойствами тоже не всё однозначно. Для пищевого оборудования важнее твёрдость поверхности, чем предел прочности. Но многие технологи до сих пор требуют повышенные значения прочности, хотя это ухудшает полируемость поверхности.

Особенно сложно с поставками толстолистового проката. В прошлом году был заказ на производство фланцев из сплава 625 - при Ultrasonic Testing выявили расслоения в зоне 2/3 толщины. Пришлось менять всю партию и пересматривать отношения с поставщиком.

Нюансы обработки

Резка водой под высоким давлением - казалось бы, идеально для нержавейки. Но для дуплексных сталей нужно точно подбирать абразив, иначе получаем неравномерную линию реза с локальным перегревом. В JN Special Alloy Technology Co., Ltd. отработали эту технологию на сотнях метров резки.

Со сваркой Inconel 625 вообще отдельная тема. Если не выдерживать межпроходные температуры, получаем трещины в зоне термического влияния. Пришлось разрабатывать специальные технологические карты для каждого типа соединений.

Реальные кейсы применения

Для нефтегазового проекта в Арктике требовались трубы из супердуплексной стали 2507. Стандартный ASTM A240 не полностью описывает требования к ударной вязкости при -60°C. Дополнительно пришлось закладывать криогенные испытания для каждой плавки.

В пищевой промышленности часто переплачивают за 316L, когда достаточно 304 с электрополировкой. Но есть исключения - например, для оборудования производства соевого соуса, где присутствуют хлориды, действительно нужна молибденсодержащая сталь.

Интересный случай был с никелевым сплавом C-276 для сернокислотного завода. По спецификации подходил, но в реальных условиях оказалось, что присутствуют следы фтористых соединений - пришлось срочно искать альтернативу с добавлением меди.

Ошибки проектирования

Частая проблема - неправильный выбор в зависимости от способа производства. Для штампованных деталей нужны одни допуски по механическим свойствам, для сварных конструкций - совершенно другие. Мы в JN Special Alloy Technology всегда запрашиваем у клиентов технологические карты перед поставкой материалов.

Ещё пример: заказчик требовал листы 321 марки для печных рольгангов, но не учёл, что при длительной работе в диапазоне 500-800°C происходит выделение карбидов титана. В итоге поверхность стала хрупкой, появились сколы.

Специфичные требования отраслей

В фармацевтике сейчас ужесточили требования к отделке поверхности. Для сосудов под давлением по ASME требуется Ra < 0.5 μm, что достижимо только при использовании специальных сортаментов проката с минимальными дефектами поверхности.

Для морских применений важна стойкость к точечной коррозии. Стандартные испытания в FeCl3 не всегда отражают реальное поведение материала. Мы дополнительно проводим тесты в искусственной морской воде с катодной защитой.

Сейчас много вопросов по свариваемости высокоазотистых сталей. Например, для марки 304LN нужно точно контролировать тепловложение, иначе азот начинает выделяться в виде пор. Научились решать эту проблему подбором специальных сварочных материалов.

Экономические аспекты выбора

Часто заказчики перестраховываются и выбирают более дорогие марки. Для обычной воды с нейтральным pH достаточно 304, но многие до сих пор закладывают 316, переплачивая 30-40%. Хотя в некоторых случаях эта перестраховка оправдана - например, когда нет возможности регулярно инспектировать оборудование.

Интересный тренд последних лет - возврат к базовым маркам при оптимизации затрат. Но тут важно не перейти грань разумного. Как-то раз пытались заменить 321 на 304 для дымоходов - вышло дороже из-за частых замен.

Для постоянных клиентов JN Special Alloy Technology Co., Ltd. мы разрабатываем индивидуальные карты выбора материалов, где учитываем не только технические параметры, но и срок службы, стоимость обслуживания.

Логистические сложности

С толщинами листов постоянно возникают проблемы. Номинально 10 мм, а по факту 9.7-10.2 мм. Для сосудов высокого давления это критично, приходится закладывать дополнительные припуски на обработку.

С поставками сплавов на никелевой основе типа Hastelloy C-276 вообще отдельная история. Мировое производство ограничено, цены скачут, сроки поставок могут растягиваться до полугода. Приходится формировать стратегические запасы на складах.

Перспективные разработки

Сейчас активно тестируем новые марки с повышенным содержанием азота для замены дорогих дуплексных сталей. Первые результаты обнадёживают - при сопоставимой прочности стоимость ниже на 15-20%.

Для энергетики перспективны стали с контролируемым содержанием бора - они лучше работают в условиях нейтронного облучения. Но пока это штучный продукт, доступный только крупным производителям.

В JN Special Alloy Technology Co., Ltd. продолжаем исследования в области комбинированных материалов - например, биметаллические листы с плакировкой из сплава 625 на углеродистой основе. Это даёт значительную экономию без потери коррозионной стойкости.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Пластина из инконеля 601

Пластина из инконеля 601 -

Пластина из инколоя 800H

Пластина из инколоя 800H -

Хастеллой C4

Хастеллой C4 -

Поковки из хастеллоя C22

Поковки из хастеллоя C22 -

Труба из монеля 400

Труба из монеля 400 -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Фитинги BW из нержавеющей стали 317

Фитинги BW из нержавеющей стали 317 -

Пластина из сплава 31

Пластина из сплава 31 -

Поковки из инколоя 800

Поковки из инколоя 800 -

Хастеллой X

Хастеллой X -

Фитинги BW из хастеллоя G30

Фитинги BW из хастеллоя G30

Связанный поиск

Связанный поиск- Круглый стержень из супердуплексной стали

- самый лучший плиты 2205

- оптом плиты S31803

- 310S Фланец из нержавеющей стали

- Трубопроводная арматура из сплава

- Отвод 316 нержавеющий

- Китай труба 254SMO

- сертификат Пластины S32750

- Китай 316 Стальная труба из нержавеющей стали завод

- Китай 321H Стальная труба из нержавеющей стали цена