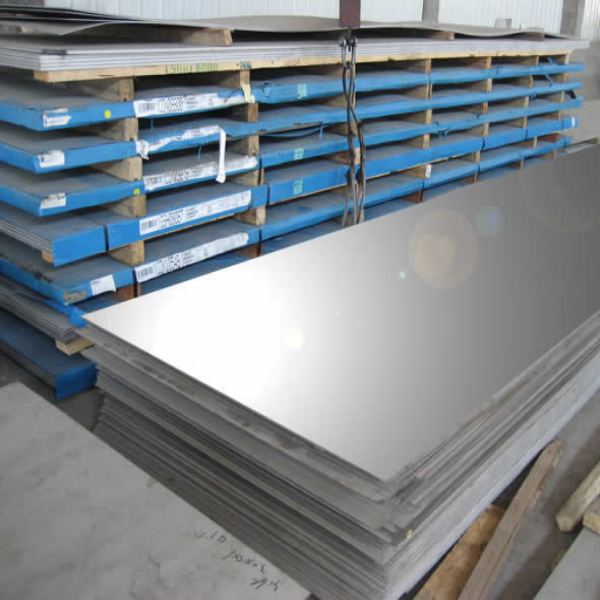

сертификат Пластины 2205

Когда речь заходит о сертификатах на дуплексную нержавейку 2205, многие думают, что достаточно проверить химсостав и механические свойства. Но на деле сертификат Пластины 2205 — это не просто бумажка, а история материала, где каждая запись имеет последствия.

Что скрывается за цифрами в сертификате

Вот типичная ситуация: получаешь сертификат от поставщика, все показатели вроде бы по ГОСТ или ASTM. Но когда начинаешь сравнивать партии, замечаешь расхождения в значениях ударной вязкости. Для обычных деталей может и не критично, но для сварных конструкций — уже риск.

Особенно важно отслеживать содержание азота. В дуплексной стали 2205 он должен быть в диапазоне 0,14-0,20%. Видел случаи, когда при переплавке содержание падало до 0,12% — и это сразу сказывалось на коррозионной стойкости. Причем в сертификате могут написать '0,15%', а по факту в разных точках плиты разброс.

Механические свойства — отдельная тема. У нас был проект, где требовалась прочность на разрыв не менее 690 МПа. В сертификате стояло 700 МПа, но при испытаниях образцов из середины плиты получали 680-685. Оказалось, поставщик проводил испытания на образцах с края плиты, где структура более однородная.

Проблемы с поставками и как их избежать

Работая с JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), обратил внимание на их подход к сертификации. Они предоставляют не только стандартный набор тестов, но и дополнительные исследования структуры. Это важно, потому что дуплексная сталь 2205 чувствительна к термической обработке.

Однажды столкнулся с тем, что при сварке появлялись межкристаллитные трещины. В сертификате все было идеально, но микроструктурный анализ показал неравномерное распределение ферритной и аустенитной фаз. После этого всегда требую не только химический анализ, но и отчет по металлографии.

Сейчас многие производители, включая JN Special Alloy, указывают в сертификатах условия термообработки. Это правильно — потому что от скорости охлаждения после прокатки зависит многое. Если охлаждение было слишком медленным, могут образоваться вредные фазы типа сигма.

Особенности контроля качества

При заказе плит 2205 всегда обращаю внимание на методы контроля, указанные в сертификате. Ультразвуковой контроль — обязательно, но не все понимают его значимость. Видел плиты, которые прошли визуальный контроль, но УЗК показал внутренние дефекты.

JN Special Alloy в этом плане делает правильно — они проводят полный комплекс испытаний. На их сайте (https://www.jnalloy.ru) указано, что они специализируются на производстве плит, труб, прутков из нержавеющих, дуплексных и никелевых сплавов. Это важно, потому что производитель, работающий с разными материалами, обычно имеет более строгий контроль качества.

Отдельно стоит сказать о сертификации по стандартам NACE. Для работы в агрессивных средах это не просто формальность. Проверяю всегда, чтобы в сертификате были испытания на стойкость к коррозионному растрескиванию под напряжением.

Практические случаи из опыта

Был у меня проект, где требовались плиты 2205 для химического оборудования. Заказали у одного поставщика, сертификаты в порядке. Но при изготовлении деталей обнаружили, что обработка резанием идет тяжело — инструмент быстро изнашивается. Оказалось, проблема в структуре — слишком крупное зерно.

После этого случая всегда проверяю в сертификате размер зерна. Для плит 2205 оптимально 5-7 баллов по шкале ASTM. Кстати, у JN Special Alloy Technology в сертификатах этот параметр указывают, что говорит о профессиональном подходе.

Еще один важный момент — следы от правки. Плиты после прокатки часто правят валками, и если сделать это неправильно, остаются напряжения. В сертификате этого не увидишь, но на практике проявляется при дальнейшей обработке.

Рекомендации по работе с сертификатами

Всегда требуйте не только сертификат качества, но и протоколы испытаний. Особенно для ответственных применений. В протоколах видна реальная картина — все замеры, кривые испытаний, результаты дополнительных проверок.

При работе с дуплексными сталями типа 2205 обращайте внимание на соотношение фаз. В сертификате должно быть указано, что содержание феррита 40-60%. Отклонения от этого диапазона ухудшают свойства материала.

И последнее — не стесняйтесь задавать вопросы поставщику. Если что-то в сертификате непонятно или вызывает сомнения, требуйте разъяснений. Хорошие производители, такие как JN Special Alloy, всегда готовы предоставить дополнительную информацию по своим материалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инколой 825

Прутки из инколой 825 -

Пластина из монеля 400

Пластина из монеля 400 -

Монель K500

Монель K500 -

Поковки из нержавеющей стали 316Lmod

Поковки из нержавеющей стали 316Lmod -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

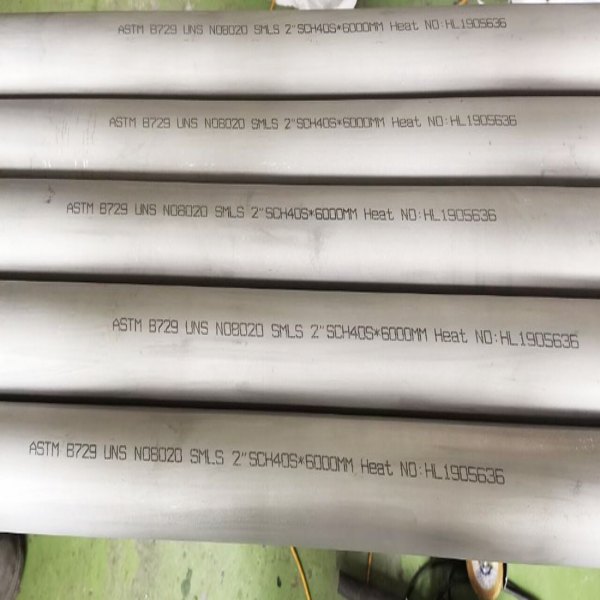

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Пластина из никеля 201

Пластина из никеля 201 -

Труба из монеля 400

Труба из монеля 400