сертификат Пластины 2507

Когда речь заходит о сертификат Пластины 2507, многие сразу думают о стандартных документах с химическим составом и механическими свойствами. Но в реальности, особенно с дуплексными сталями, всё сложнее – я не раз сталкивался, когда формально всё по ГОСТу или ASTM, а при резке или сварке материал ведёт себя неадекватно. Вот о таких подводных камнях и хочу рассказать, исходя из практики работы с поставками от JN Special Alloy Technology Co., Ltd.

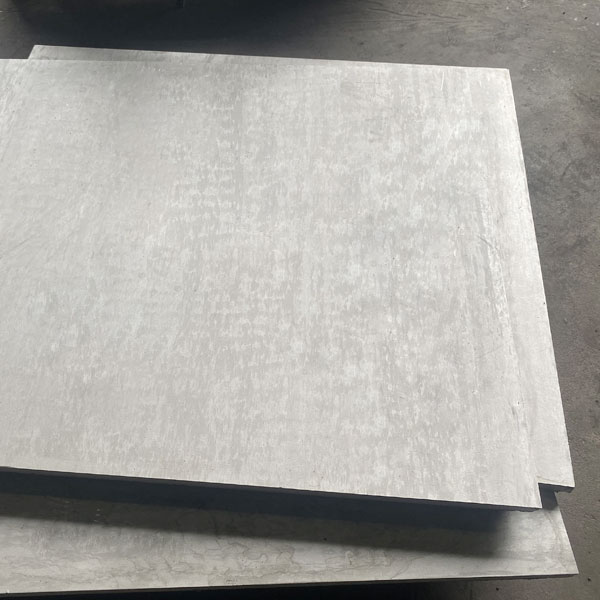

Что скрывается за цифрами в сертификате

В сертификат Пластины 2507 обычно включены базовые параметры: содержание хрома около 25%, никеля 7%, молибдена 4%, а также прочность на разрыв и ударную вязкость. Но ключевой момент, который часто упускают – это соотношение феррита и аустенита. В идеале должно быть 50/50, но на практике, особенно у непроверенных поставщиков, бывает перекос до 60/40. Это критично для коррозионной стойкости, особенно в агрессивных средах с хлоридами.

Однажды мы получили партию плит 2507, где в сертификате всё было идеально, но при сварке пошли микротрещины. При детальном анализе выяснилось, что термообработка была проведена с нарушением – скорость охлаждения не выдержана. Это привело к избытку феррита, хотя в химсоставе отклонений не было. С тех пор мы всегда запрашиваем не только стандартный сертификат, но и протоколы термической обработки, особенно если плиты идут на ответственные конструкции.

Ещё один нюанс – чистота поверхности. В сертификатах редко указывают состояние поверхности после травления или пассивации, а это напрямую влияет на стойкость к точечной коррозии. Мы обычно заказываем дополнительный контроль шероховатости и визуальный осмотр на предмет обезуглероживания кромок.

Практические сложности при работе с 2507

Дуплексная сталь 2507 требует особого подхода при механической обработке. Если резать обычными фрезами для нержавейки, быстро выходит из строя инструмент, плюс возможен местный перегрев, который нарушает структуру материала. Мы перешли на твердосплавные пластины с покрытием и строго контролируем подачу – это увеличивает стоимость обработки, но зато избегаем брака.

Сварка – отдельная история. Нужно тщательно подбирать присадочный материал, часто используют 2594, но и здесь есть нюансы по подогреву и межпроходным температурам. Как-то раз мы попробовали сэкономить на газовой защите – использовали аргон с примесью азота, но не в той пропорции. В результате шов получился с пористостью, пришлось переделывать весь узел. Теперь всегда проверяем состав газа перед началом работ.

Коррозионные испытания – их стоит проводить даже при наличии сертификата. Мы обычно делаем вырезки и тестируем в растворе хлорида железа, особенно если изделие будет работать в морской воде. Бывали случаи, когда плиты от разных поставщиков формально соответствовали стандартам, но на практике одна партия показывала стойкость в 2 раза выше другой. Видимо, сказываются различия в технологии прокатки и термообработки.

Опыт сотрудничества с JN Special Alloy Technology

Когда мы впервые заказали сертификат Пластины 2507 у JNalloy.ru, обратили внимание на то, что они предоставляют не только стандартные сертификаты, но и дополнительные отчеты по ультразвуковому контролю. Это важно для плит большой толщины, где возможны внутренние дефекты. В их сертификатах всегда указаны не только минимальные, но и фактические значения свойств, что позволяет точнее прогнозировать поведение материала.

Из практики: мы заказывали у них плиты для теплообменника, работающего в среде с высоким содержанием сероводорода. JN Special Alloy Technology по нашей просьбе провели дополнительные испытания на сульфидное растрескивание, хотя это не входит в стандартный набор тестов. Результаты были приложены к сертификату – такой подход сэкономил нам время на самостоятельные испытания.

Что касается ассортимента, на сайте https://www.jnalloy.ru видно, что они работают не только с плитами, но и с трубами, прутками, фланцами из дуплексных и никелевых сплавов. Это удобно, когда нужны комплектующие из одного материала – меньше рисков по совместимости. Мы, например, несколько раз брали у них фланцы из 2507 к уже имеющимся плитам – подошли идеально, без дополнительной подгонки.

Типичные ошибки при выборе поставщика

Многие ориентируются только на цену, но с дуплексными сталями это опасно. Дешевый материал часто означает упрощенную технологию производства – например, недостаточную очистку шихты или нарушение режимов горячей деформации. Внешне плита может выглядеть нормально, но при эксплуатации в агрессивной среде быстро выйдет из строя.

Ещё одна ошибка – доверять сертификатам без проверки. Мы всегда делаем выборочный анализ спектрометром, особенно на содержание азота – его должно быть не менее 0.24%, иначе теряется прочность. Как-то раз купили партию, где азот был на нижнем пределе, хотя в сертификате значилось 0.28%. Оказалось, поставщик использовал устаревшее оборудование для анализа.

Также важно учитывать условия хранения и транспортировки. Плиты 2507 хоть и стойкие к коррозии, но при длительном хранении во влажной атмосфере могут появиться следы поверхностной ржавчины. Это не критично для механических свойств, но усложняет дальнейшую обработку – приходится делать дополнительную очистку.

Рекомендации по контролю качества

При приемке сертификат Пластины 2507 стоит проверять не только на соответствие стандартам, но и на наличие дополнительных испытаний. Например, тесты на межкристаллитную коррозию по методу Штрауса или на стойкость к щелевой коррозии. Это особенно актуально для химической и нефтегазовой отрасли.

Мы всегда запрашиваем сертификаты с привязкой к конкретной плавке – чтобы можно было отследить историю материала. У JN Special Alloy Technology с этим строго – каждый сертификат имеет уникальный номер, по которому можно получить полные данные о производственном цикле.

Не стоит пренебрегать и визуальным контролем – иногда на поверхности плит видны следы перегрева или неравномерной прокатки. Мы как-то обнаружили волосовины на кромке, которые не были указаны в сертификате. Пришлось возвращать партию – такие дефекты могут стать очагами коррозии.

Заключительные мысли

Работа с дуплексными сталями типа 2507 требует внимания к деталям, которые часто остаются за рамками стандартной документации. Сертификат – это лишь отправная точка, а реальное качество материала определяется совокупностью факторов: от технологии производства до условий хранения.

Сотрудничество с такими поставщиками, как JN Special Alloy Technology Co., Ltd., которые специализируются на нержавеющих, дуплексных и никелевых сплавах, упрощает задачу – они обычно понимают специфику и готовы предоставить полный комплект документов. Но и со своей стороны не стоит relax – дополнительный контроль никогда не бывает лишним.

В итоге, главный вывод – сертификат Пластины 2507 должен быть не формальностью, а рабочим инструментом. Его данные нужно анализировать в комплексе с практическим опытом и дополнительными испытаниями. Только так можно избежать неприятных сюрпризов при эксплуатации ответственных конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Фланец из хастеллоя C22

Фланец из хастеллоя C22 -

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Поковки из монеля 400

Поковки из монеля 400 -

Фланцы из нержавеющей стали 316Lmod

Фланцы из нержавеющей стали 316Lmod -

Стальная труба из супердуплексной стали

-

Инколой 800HT

Инколой 800HT -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Труба из монеля K500

Труба из монеля K500

Связанный поиск

Связанный поиск- Стальная плита из супердуплексной стали

- Китай 310S Стальная труба из нержавеющей стали Производители

- Китай 304 Стальная труба из нержавеющей стали Поставщик

- Китай 304l Стальная труба из нержавеющей стали Поставщик

- Пластины S31803 заводы

- 321 Круглый стержень из нержавеющей стали

- известный плиты A240

- Нержавеющая сталь 254SMO

- UNS S32750

- ASTM A240 Поставщики