сертификат Пластины 254SMO

Когда запрашиваешь сертификат на 254SMO, половина поставщиков присылают либо откровенную подделку, либо устаревшие формы сертификации. Особенно это касается китайских производителей - там могут впихнуть в сертификат ультразвуковой контроль, который вообще не применяется для листового проката. Сам сталкивался, когда закупали партию через JN Special Alloy Technology - вроде бы нормальные ребята, но в сертификате нажимали на ненужные параметры вместо реально важных моментов.

Что должно быть в правильном сертификате

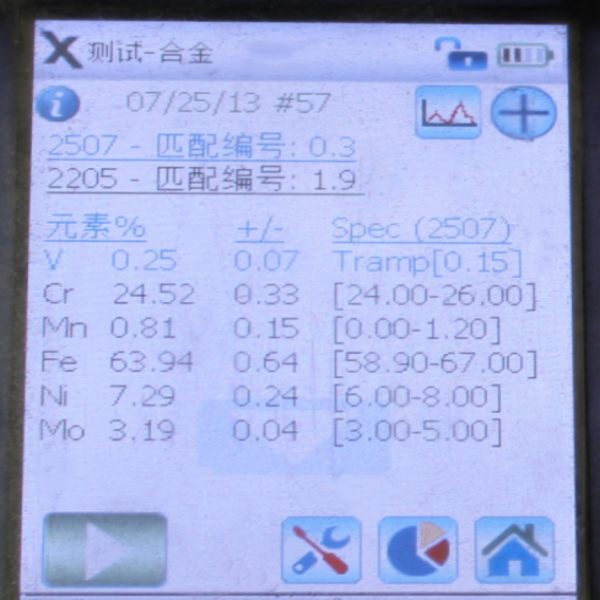

Вот смотрите - для пластины 254SMO критичны не столько механические свойства, сколько химический состав по кобальту и меди. Многие лаборатории до сих пор выдают сертификаты по устаревшим нормам, где допуски по молибдену шире современных требований. Как-то принимали партию от JN Special Alloy Technology Co., Ltd. - в сертификате было указано Mo 6.1%, а при входном контроле получили 6.3%. Разница вроде небольшая, но для сварных конструкций с рабочей температурой под 80°C это уже критично.

Ещё момент - в сертификате обязательно должен быть указан номер плавки и ссылка на стандарт ASTM A240. Без этого вообще не стоит рассматривать документ. Помню случай, когда поставили пластины без привязки к плавке - в итоге при сварке пошли микротрещины. Пришлось останавливать производство на две недели.

Особое внимание стоит уделять испытаниям на межкристаллитную коррозию. Для 254SMO это не просто формальность - без правильного проведения испытаний по методу Strau? можно пропустить брак. В своё время на https://www.jnalloy.ru достаточно подробно описали процедуру испытаний, что помогло избежать проблем с очередной поставкой.

Типичные ошибки при расшифровке сертификатов

Чаще всего ошибаются с интерпретацией параметра PREN. Для 254SMO он должен быть не менее 43, но многие поставщики указывают расчетное значение без реальных испытаний. В документах JN Special Alloy Technology видел честное указание 'расчетное значение' - это хоть как-то честнее, чем у большинства.

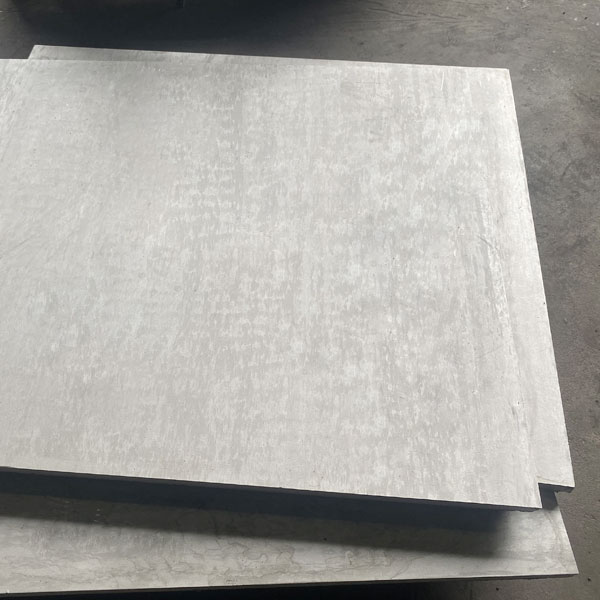

Ещё одна проблема - несоответствие толщины пластины и реальной прочности. Особенно это заметно при заказе толстолистового проката - свыше 40 мм. Сертификат может показывать идеальные характеристики, а на практике пластина не выдерживает гибку. Пришлось учиться на своих ошибках - теперь всегда требую дополнительные испытания для толщин более 30 мм.

Отдельная история с термообработкой. В сертификате может быть указана закалка с 1120°C, а на деле температура могла 'гулять' на 20-30 градусов. Это потом вылезает при эксплуатации в агрессивных средах. Как-то проверяли партию от JN Special Alloy Technology - вроде бы всё по стандарту, но при микроструктурном анализе увидели неравномерность зерна.

Практические кейсы с сертификацией

Был у меня интересный опыт с поставкой пластин для химического реактора. Заказчик требовал сертификат по EN 10204 3.2, но производитель предоставил только 2.2. Пришлось доказывать, что для пластины 254SMO достаточно и 2.2, если есть дополнительные протоколы испытаний. В итоге приняли партию, но потратили неделю на согласования.

Ещё запомнился случай с поставкой через jnalloy.ru - там в сертификате забыли указать контроль на твердость по Бринеллю. Пришлось делать внеплановый контроль на объекте. Хорошо, что всё сошлось, но нервов потратили изрядно.

Сейчас всегда требую прикладывать протоколы ультразвукового контроля для пластин толще 50 мм. Многие поставщики сопротивляются, говорят что это излишне. Но практика показала, что именно в толстых пластинах чаще всего встречаются внутренние дефекты.

Особенности работы с разными производителями

Заметил интересную закономерность - европейские производители часто перестраховываются в сертификатах, указывая более жесткие допуски чем требуется. А вот азиатские, включая JN Special Alloy Technology, наоборот - стараются дать минимально необходимый набор данных. Хотя в последнее время и они стали более внимательными к документации.

При работе с дуплексными сталями и никелевыми сплавами от того же JN Special Alloy Technology Co., Ltd. всегда прошу прикладывать дополнительные сертификаты на соответствие NACE MR0175. Для 254SMO это не всегда обязательно, но показывает серьезный подход производителя.

Особенно тщательно теперь проверяю сертификаты при заказе фланцев и фитингов. Там геометрия сложнее, соответственно и риск дефектов выше. Как-то приняли партию фитингов по сертификату, а при монтаже оказалось что в углах сварных швов есть непровары.

Рекомендации по верификации документов

Всегда проверяю чтобы в сертификате на пластины 254SMO был указан не только химический состав, но и условия термообработки. Особенно важно - скорость охлаждения после закалки. Это тот параметр, который многие упускают, а он критически влияет на коррозионную стойкость.

Обязательно сравниваю данные в сертификате с требованиями стандарта ASTM A240. Бывает, что производители 'забывают' обновить сертификаты при изменении стандарта. Последняя версия от 2022 года уже имеет другие допуски по азоту.

Для ответственных объектов всегда заказываю независимую экспертизу. Да, это дополнительные расходы, но они окупаются когда находишь несоответствия. Особенно это актуально для поставок от новых производителей, даже таких проверенных как JN Special Alloy Technology.

В итоге скажу так - сертификат на 254SMO должен быть не просто бумажкой, а рабочим инструментом. Если в нем нет данных которые реально используются в производстве - значит что-то не так. Всегда смотрю на наличие конкретных цифр по содержанию меди и вольфрама - их часто 'забывают' указать, хотя для коррозионной стойкости они не менее важны чем молибден.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Фитинги BW из нержавеющей стали 316L

Фитинги BW из нержавеющей стали 316L -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Прутки из инконеля 601

Прутки из инконеля 601 -

Труба из инколоя 800

Труба из инколоя 800 -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО -

Супердуплексная сталь S32750

Супердуплексная сталь S32750

Связанный поиск

Связанный поиск- Китай Бесшовная труба из нержавеющей стали Производитель

- купить труба 904L

- Китай 316L Стальная труба из нержавеющей стали Производители

- Китай 321 Стальная труба из нержавеющей стали продукт

- 316LMOD Стальная плита из нержавеющей стали

- сертификат труба 904L

- плиты 904L Производители

- 321H Нержавеющая сталь

- скидка Пластины 254SMO

- труба 904L Поставщики