сертификат Пластины A240

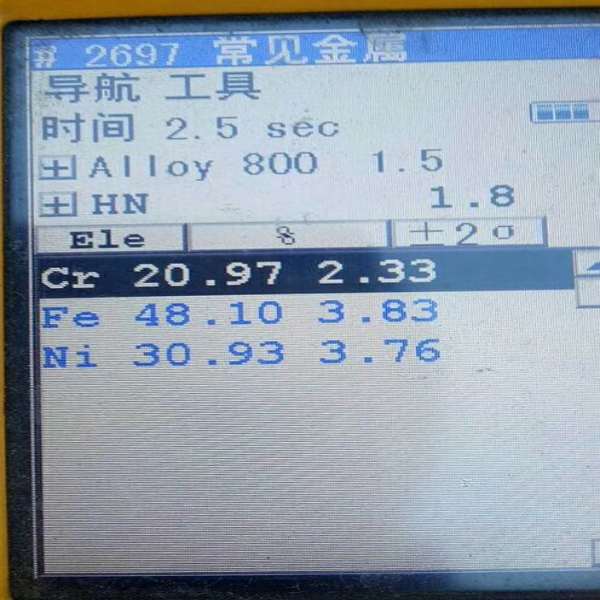

Когда клиенты запрашивают сертификат Пластины A240, многие думают, что это просто бумажка для галочки. На деле же — это полноценный паспорт материала, где каждая цифра имеет значение. В нашей практике JN Special Alloy Technology Co., Ltd. сталкивалась с ситуациями, когда поставщики присылали сертификаты с несоответствиями по содержанию хрома или механическим свойствам. Особенно критично это для нержавеющих сталей, где даже 0,5% отклонения по легирующим элементам могут привести к коррозии в агрессивных средах.

Разбор структуры сертификата A240

Возьмем стандартный сертификат на сталь A240 304L. Первое, что проверяю — соответствие химического состава. Например, углерод должен быть не более 0,03%, иначе сварочные швы будут подвержены межкристаллитной коррозии. Как-то раз получили партию, где в сертификате стояло 0,028%, а при входном контроле вышло 0,035% — пришлось возвращать весь объем.

Механические свойства — отдельная история. Предел текучести должен быть не менее 170 МПа, временное сопротивление — 485 МПа. Но важно смотреть, проводились ли испытания при отрицательных температурах, если изделие предназначено для северных регионов. В наших протоколах на https://www.jnalloy.ru всегда указываем условия испытаний, потому что знаем: общие цифры ни о чем не говорят.

Микроструктура — тот параметр, который многие игнорируют. Для A304 должно быть не более 2 баллов по карбидной сетке. Помню случай, когда визуально пластины были идеальны, но при травлении проявилась сетка карбидов 3 балла — материал пошел на утилизацию, хотя сертификат соответствовал нормам.

Типичные проблемы при сертификации

Самая частая ошибка — несоответствие маркировки. Наносится ли маркировка краской или кернением, соответствует ли она данным в сертификате. Бывало, получали пластины с правильной маркировкой, но в документах перепутаны номера плавок — приходилось останавливать отгрузку.

Сертификаты от непроверенных производителей — отдельная головная боль. Однажды взяли партию A316L по привлекательной цене, а при радиографическом контроле выявили свищи. Оказалось, производитель сэкономил на вакуумировании стали. Теперь работаем только с проверенными заводами и всегда требуем протоколы УЗК.

Срок действия сертификатов — многие забывают, что для ответственных объектов требуется, чтобы сертификат был выдан не позднее чем за 6 месяцев до поставки. Пришлось как-то срочно организовывать пересертификацию, когда выяснилось, что документы просрочены на неделю.

Особенности для разных марок

Для A240 304 и 304L — принципиально разное содержание углерода. Клиенты часто путают эти марки, а разница в цене может достигать 15%. В JN Special Alloy Technology всегда уточняем применение: если предполагается сварка — только L-версия.

A316 и A316L — здесь ключевой момент молибден. Должно быть 2-3%, но некоторые производители дают нижний предел, что снижает стойкость к точечной коррозии. Мы всегда заказываем химический анализ у независимых лабораторий, особенно для судового оборудования.

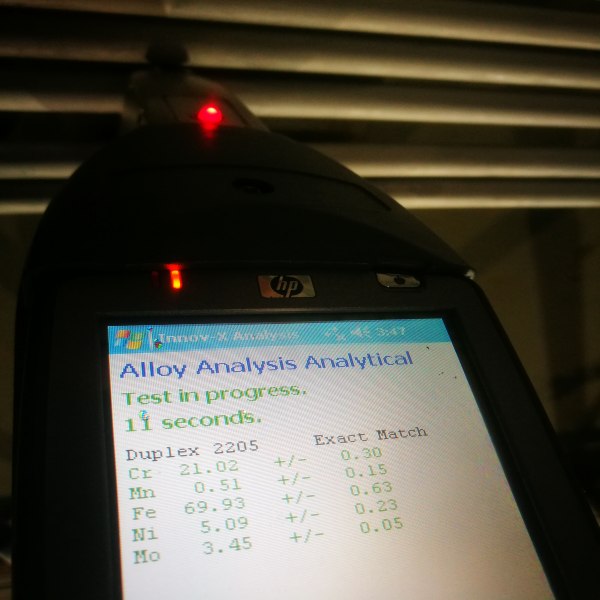

Дуплексные стали типа A240 S31803 — сложнее в сертификации. Требуется контроль соотношения феррита и аустенита (должно быть примерно 50/50). При нарушении технологии прокатки это соотношение сбивается, что видно только при металлографическом исследовании.

Практические кейсы из опыта JN Special Alloy Technology

Для химического завода в Татарстане поставляли пластины A316L для емкостей серной кислоты. В сертификате все было идеально, но при монтаже заметили нехарактерный блеск на срезе. Металлографический анализ показал загрязнение стали медью — вероятно, в шихту попшел лом с медными элементами. Пришлось заменить 40 тонн материала.

Еще случай: для пищевого производства требовались полированные пластины A304 с определенной шероховатостью. В сертификате указывали только базовые параметры, а по факту поверхность не соответствовала стандарту 2B. Теперь в спецификациях прописываем все параметры отделки, включая Ra и Rz.

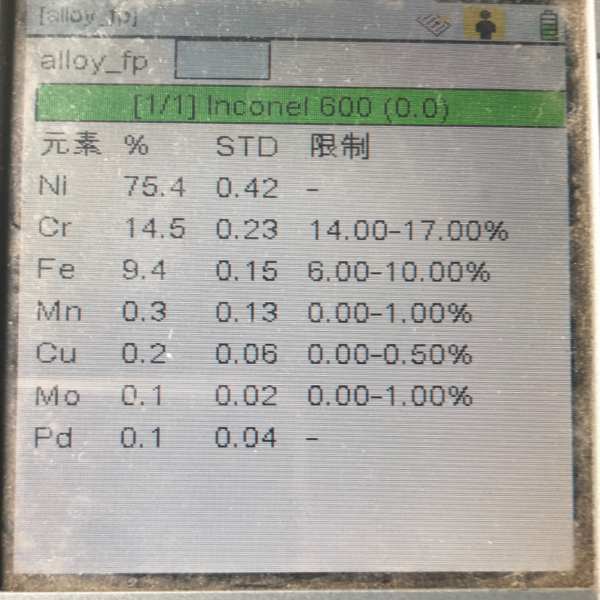

При поставках никелевых сплавов типа Inconel требования к сертификации еще строже. Например, для сплава 625 обязательно указываем условия термообработки и результаты испытаний на стойкость к окислению при 980°C — без этого сертификат не считается полным.

Рекомендации по работе с сертификатами

Всегда требуйте оригиналы сертификатов, а не копии. Электронные документы должны иметь ЭЦП производителя. Мы в JN Special Alloy Technology Co., Ltd. храним архивы сертификатов за 10 лет — это не раз помогало при расследовании инцидентов.

Обязательно сверяйте номер плавки на материале и в сертификате. Разница даже в одной цифре — повод для браковки. Особенно важно для импортных материалов, где возможны ошибки при транслитерации.

При заказе через сайт https://www.jnalloy.ru клиенты могут запросить дополнительные испытания — например, на стойкость к межкристаллитной коррозии по методу Штрауса. Это занимает лишние 2-3 дня, но зато дает гарантию качества.

Для ответственных объектов рекомендуем проводить выборочные испытания в аккредитованных лабораториях. Даже при наличии идеального сертификата возможны отклонения — мы сами сталкивались с этим при поставках дуплексных сталей для нефтегазового сектора.

Эволюция требований к сертификации

Раньше в сертификатах A240 указывали только базовые параметры. Сейчас добавляют результаты ультразвукового контроля, испытаний на ударную вязкость при разных температурах, данные о термообработке. Это усложняет документооборот, но повышает надежность.

В Европе уже требуют указывать углеродный след производства — скоро это дойдет и до нас. Мы в JN Special Alloy Technology постепенно переходим на электронные сертификаты с QR-кодами, где можно отследить всю историю материала.

Для специальных применений — например, в атомной энергетике — сертификаты дополняются результатами радиационного контроля. Это отдельный сложный процесс, требующий привлечения аттестованных лабораторий.

Тенденция последних лет — ужесточение требований к traceability. Теперь нужно отслеживать не только плавку, но и каждую заготовку, что увеличивает объем документации, но снижает риски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Прутки из никеля 201

Прутки из никеля 201 -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Фланец из инконеля 718

Фланец из инконеля 718 -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Инконель 600

Инконель 600 -

Поковки из дуплексной стали S32205

Поковки из дуплексной стали S32205 -

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000 -

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600

Связанный поиск

Связанный поиск- плиты S32750 цена

- оптом Пластины 904L

- 310S Стальная плита из нержавеющей стали

- Круглый стержень из хастеллойной стали G30

- Китай Стальная труба из нержавеющей стали продукт

- оптом ASTM A312

- Трубопроводная арматура для стыковой сварки из нержавеющей стали

- 317 Нержавеющая сталь

- AISI 347

- тройник 316Ti нержавеющей