сертификат плиты 2205

Когда клиенты запрашивают сертификат плиты 2205, многие ошибочно полагают, что это просто формальная бумажка. На деле же — это отпечаток всей технологической цепочки, где малейший сбой в химическом составе или термообработке превращает дуплексную сталь в бесполезный металлолом.

Химия и физика дуплексной стали

Вспоминаю, как пять лет назад мы получили партию плит 2205 от нового поставщика. В сертификатах всё идеально: Cr 22%, Ni 5%, но после резки появились микротрещины. Лаборатория показала — содержание азота ниже 0.14%, хотя в документах стояло 0.16%. Производитель схитрил на этапе вакуумирования, решив сэкономить.

Именно поэтому в JN Special Alloy мы внедрили тройной контроль: спектральный анализ при плавке, ультразвуковой тест готовых плит и выборочная проверка механических свойств. Особенно важно отслеживать соотношение феррита и аустенита — если структура не сбалансирована, коррозионная стойкость в хлоридных средах резко падает.

Кстати, часто забывают про контроль температуры при горячей прокатке. Как-то раз на старом производстве видел, как оператор превысил 1250°C — после этого пластичность упала на 15%. Пришлось пустить те плиты на менее ответственные конструкции.

Подводные камни сертификации

Европейские EN 10204 3.1 и российские ГОСТы — это разные миры. Недавно проверяли партию для нефтехимического завода: в сертификате 3.2 указали предел текучести 450 МПа, а при испытаниях образец начал деформироваться уже при 420. Оказалось, лаборатория производителя использовала устаревшие калибровочные образцы.

Особенно сложно с ударной вязкостью при отрицательных температурах. Для арктических проектов требуют минимум 27 Дж при -40°C, но некоторые поставщики указывают в сертификатах значения при -20°C, надеясь, что никто не заметит подмену.

В нашем каталоге на jnalloy.ru специально разместили расшифровки всех испытаний — от коррозионных тестов в кипящей кислоте до анализа межкристаллитной коррозии. Клиенты иногда удивляются такому уровню детализации, но для дуплексных сталей это необходимость.

Практические кейсы из опыта

В 2021 году поставили плиты 2205 для реконструкции опреснительной установки в ОАЭ. Инженеры требовали сертификат с дополнительными испытаниями на pitting resistance — пришлось делать вырезку от каждой плавки. Обнаружили колебания PREN от 34.5 до 36.8, хотя в стандартных сертификатах указывали усреднённое значение 35.

Запомнился случай с химическим реактором, где по чертежам требовалась толщина плиты 48 мм. При ультразвуковом контроле обнаружили локальные зоны с 45 мм — производитель сэкономил на чистовой обработке. Хорошо, что отклонились от плана и проверили каждую плиту.

Сейчас для критичных объектов мы всегда заказываем независимую экспертизу в НИИ ?Прометей?. Их протоколы испытаний иногда показывают расхождения с заводскими данными на 3-5%, но это допустимая погрешность.

Технологические нюансы производства

Многие не учитывают, что после сварки дуплексная сталь требует повторного растворения выделений. Как-то наблюдал, как на судостроительном заводе пренебрегли термообработкой после монтажа переборок — через полгода в зонах сварки пошли точечные коррозии.

Толщина плит тоже играет роль. Для листов свыше 80 мм скорость охлаждения должна быть строго контролируемой, иначе возникает риск образования сигма-фазы. Один производитель пытался убедить нас, что для плит 100 мм достаточно воздушного охлаждения — в итоге партию вернули.

В нашем производственном цехе в Китае установили систему принудительного азотного охлаждения именно для толстых плит. Технологи утверждают, что это даёт более стабильную структуру, хотя и увеличивает себестоимость на 7-8%.

Рекомендации по выбору поставщика

При оценке производителей всегда запрашиваю не только сертификаты 2205, но и протоколы заводских испытаний за последние 2-3 года. Если вижу, что химический состав плавает больше чем на 0.5% — это красный флаг.

Обращайте внимание на оборудование: современные металлографические микроскопы с компьютерным анализом структуры — обязательный минимум. Как-то посещал завод, где до сих пор используют ручные спектрометры 90-х годов — естественно, от сотрудничества отказались.

В JN Special Alloy мы специально разработали систему прослеживаемости: каждая плита имеет уникальный номер, по которому можно отследить всю историю от выплавки до отгрузки. Для ответственных проектов это решающий фактор.

Кстати, недавно обновили раздел с технической документацией на jnalloy.ru — теперь там можно найти не только стандартные сертификаты, но и рекомендации по механической обработке. Многие клиенты благодарили за подробные таблицы режимов резания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из инколоя 800HT

Фитинги BW из инколоя 800HT -

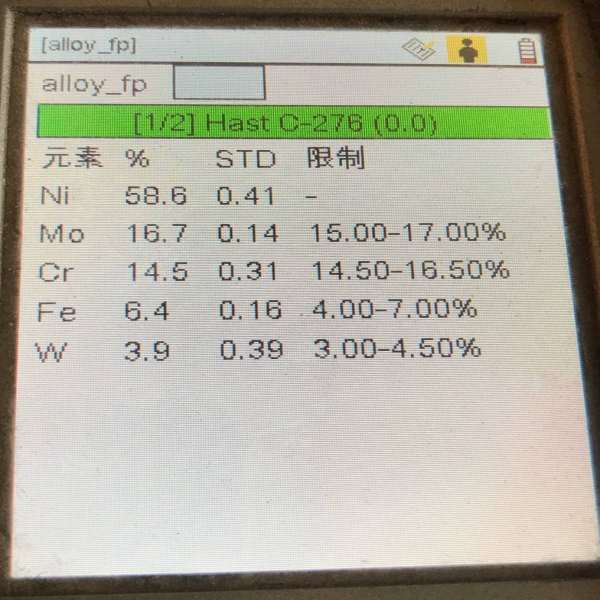

Хастеллой C276

Хастеллой C276 -

Нержавеющая сталь 347H

Нержавеющая сталь 347H -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Труба из хастеллоя C2000

Труба из хастеллоя C2000 -

Фланец из хастеллоя C4

Фланец из хастеллоя C4 -

Прутки из супердуплексная стали S32750

Прутки из супердуплексная стали S32750 -

Фитинги BW из хастеллоя C2000

Фитинги BW из хастеллоя C2000 -

Труба из нержавеющей стали 17-4PH

Труба из нержавеющей стали 17-4PH -

Поковки из сплав 31

Поковки из сплав 31 -

Хастеллой C2000

Хастеллой C2000