сертификат плиты 2507

Когда речь заходит о сертификате плиты 2507, многие сразу думают о стандартных бумажках с химией и механическими свойствами. Но в реальности, особенно с дуплексными сталями, всё сложнее — я не раз видел, как формальное наличие сертификата не спасало от проблем на объекте. Например, однажды пришлось разбираться с партией от JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), где в сертификате всё было идеально, но при резке проявилась неоднородность структуры, что для 2507 недопустимо. Это как раз тот случай, когда документ есть, а уверенности нет.

Что скрывается за сертификатом на 2507

Сертификат на плиту 2507 — это не просто подтверждение химического состава. Для дуплексных сталей критично соотношение феррита и аустенита — обычно 50/50, но в толстых плитах бывают отклонения. Я сталкивался, когда в сертификате указано 45/55, и это уже требует дополнительной оценки под конкретную нагрузку. Особенно если плита идет на изготовление фланцев или фитингов, где важна стойкость к коррозии под напряжением.

Часто упускают из виду термообработку. В сертификате может быть указано 'отпуск', но без деталей — температуры, скорости охлаждения. Для 2507 это ключевой момент: недогрев ведет к выделению вредных фаз, перегрев — к росту зерна. Однажды на производстве пришлось отклонить партию из-за несоответствия режима закалки, хотя химия была в норме. Это типичная история с азиатскими поставщиками, но у JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) я отмечал более внимательный подход — они указывают не только температуру, но и среду охлаждения.

Механические свойства в сертификате — отдельная тема. Ударная вязкость при отрицательных температурах часто проверяется поверхностно, а для северных проектов это критично. Помню случай с трубой из плиты 2507, где сертификат показывал KV 40 Дж при -40°C, а при независимых испытаниях значение едва дотягивало до 28 Дж. Пришлось менять поставщика, и с тех пор я всегда требую протоколы испытаний от аккредитованной лаборатории, а не заводские сертификаты.

Практические сложности с сертификацией

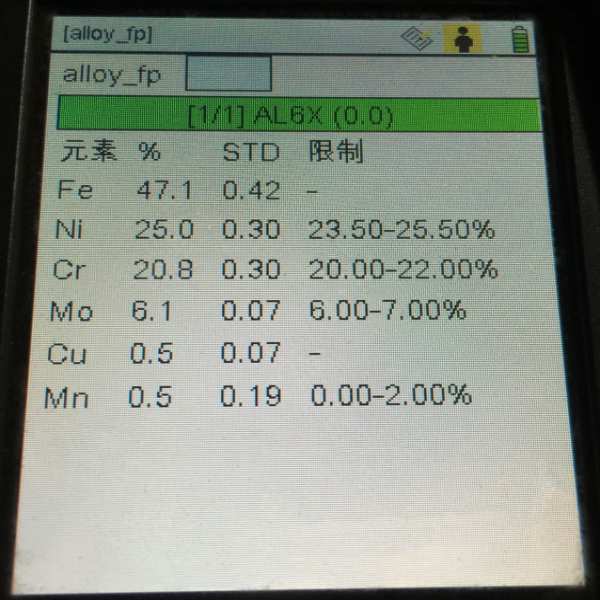

В работе с плитами 2507 часто возникает вопрос: достаточно ли сертификата производителя, или нужны дополнительные испытания? Я склоняюсь ко второму — особенно если речь идет о критичных объектах. Например, при поставках для химической промышленности, где возможен контакт с хлоридами, даже небольшое отклонение в содержании молибдена или азота может снизить стойкость к точечной коррозии. JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) здесь выгодно отличается — они предоставляют расширенные отчеты по коррозионным испытаниям в конкретных средах, что редкость для стандартных поставщиков.

Еще один нюанс — прослеживаемость. В сертификате на плиту 2507 должна быть четкая связь между номером плавки, термообработкой и готовым изделием. Бывало, получал плиты, где в сертификате указан один номер плавки, а на бирке — другой. Это красный флаг, и такие материалы я сразу бракую. У производителей типа JN Special Alloy Technology Co., Ltd. система прослеживаемости обычно отлажена — каждый пруток, фланец или фитинг имеет ссылку на исходную плавку.

Отдельно стоит упомянуть сертификацию по стандартам — EN 10204 3.1 vs 3.2. Многие заказчики не видят разницы, но 3.2 требует независимой проверки и дает больше уверенности. Для плит 2507, особенно при использовании в агрессивных средах, я всегда настаиваю на 3.2. Да, это дороже и дольше, но экономия на сертификации может вылиться в аварию. Из поставщиков дуплексных сталей лишь немногие, включая JN Special Alloy Technology Co., Ltd., готовы предоставить 3.2 без лишних проволочек.

Опыт работы с конкретными поставщиками

Когда речь заходит о плитах 2507, я часто обращаюсь к JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) — у них стабильное качество по разным формам: плиты, трубы, прутки, фланцы. Но и тут есть подводные камни — например, в одной из партий толщиной 40 мм заметил легкую полосчатость на торце. В сертификате всё было в норме, но визуально структура вызывала вопросы. Пришлось делать дополнительный отжиг — после этого проблема ушла. Это типично для толстых плит 2507, где сложно выдержать равномерность структуры по всему сечению.

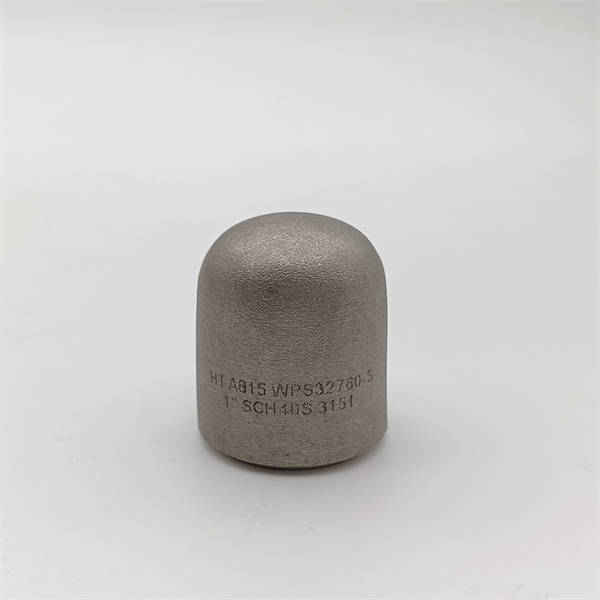

С фланцами из 2507 история особая — здесь важна не только сертификация плиты, но и контроль после механической обработки. Однажды столкнулся с тем, что при расточке фланца проявились микропоры, невидимые на УЗК. В сертификате исходной плиты дефектов не было, но проблема оказалась в режиме резки — перегрев. Теперь всегда проверяю, как обрабатываются заготовки, особенно у поставщиков, которые работают 'под заказ', как JN Special Alloy Technology Co., Ltd.

С прутками и фитингами из 2507 проще — там меньше сечение, и структура обычно однороднее. Но и здесь сертификат должен включать данные о межкристаллитной коррозии — для дуплексных сталей это обязательно. У JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) в сертификатах на прутки я всегда вижу этот пункт, что говорит о серьезном подходе. Хотя однажды попалась партия с заниженными значениями твердости — видимо, недотянули с термообработкой. Пришлось вернуть.

Типичные ошибки при оценке сертификатов

Самая частая ошибка — смотреть только на химический состав и предел текучести. Для плиты 2507 важно всё: и содержание азота (должно быть 0.24-0.32%), и соотношение Cr/Ni/Mo, и даже метод плавки — AOD vs VOD. Видел сертификаты, где азот был на нижнем пределе, и это сразу снижало стойкость к щелевой коррозии. Особенно критично для труб и фитингов, работающих в морской воде.

Еще один момент — испытания на коррозию. В сертификате может быть указано 'стойкость к pitting corrosion', но без конкретных значений CPT (Critical Pitting Temperature). Я всегда требую цифры — для 2507 CPT должна быть не ниже 35°C в 3% NaCl. Как-то получил плиту от неизвестного производителя, где в сертификате было просто 'соответствует', а при испытаниях CPT оказалась 28°C. С JN Special Alloy Technology Co., Ltd. таких сюрпризов не было — они указывают конкретные значения.

Забывают проверить сертификат на соответствие стандартам — не только ASTM A240, но и NORSOK M650 для нефтегаза. Это важно, если плита идет на морские платформы. Однажды пришлось переделывать целую партию фланцев, потому что сертификат был только по ASTM, а заказчик требовал NORSOK. Теперь всегда уточняю стандарты заранее, особенно с поставщиками, работающими на экспорт, как JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru).

Рекомендации по работе с сертификатами 2507

Первое — никогда не ограничиваться одним сертификатом. Я всегда запрашиваю расширенные данные: карты твердости по сечению, результаты испытаний на коррозию в конкретных средах, отчеты по УЗК. Для плит толщиной свыше 30 мм это обязательно. У производителей типа JN Special Alloy Technology Co., Ltd. такие данные обычно есть, нужно только попросить.

Второе — обращать внимание на происхождение заготовки. Китайские плиты 2507 могут быть хороши, но часто требуют более тщательной проверки. Европейские и американские производители надежнее, но дороже. JN Special Alloy Technology Co., Ltd. здесь занимает среднюю позицию — качество стабильное, цены разумные, но и проверять нужно так же тщательно.

Третье — всегда проводить выборочные независимые испытания. Даже с идеальным сертификатом я беру 1-2 образца из партии и отправляю в аккредитованную лабораторию. Особенно это важно для ответственных объектов — химических заводов, морских платформ. Не раз это спасало от проблем, даже с проверенными поставщиками вроде JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru).

В итоге, сертификат на плиту 2507 — это не формальность, а инструмент, который нужно уметь читать. И главное — не стесняться задавать вопросы поставщику, требовать дополнительные данные, проверять на практике. Только так можно быть уверенным в материале, особенно когда речь идет о дуплексных сталях для критичных применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Поковки из нержавеющей стали 304

Поковки из нержавеющей стали 304 -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Прутки из инконеля 600

Прутки из инконеля 600 -

Поковки из нержавеющей стали 316L

Поковки из нержавеющей стали 316L -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Прутки из инконеля 625

Прутки из инконеля 625 -

Фланец из хастеллоя C22

Фланец из хастеллоя C22 -

Прутки из монеля K500

Прутки из монеля K500 -

Фланцы из нержавеющей стали 316LN

Фланцы из нержавеющей стали 316LN -

Поковки из хастеллоя C4

Поковки из хастеллоя C4 -

Труба из инконеля 718

Труба из инконеля 718