сертификат труба 2507

Когда слышишь 'сертификат труба 2507', первое что приходит в голову — обычная бумажка для таможни. Но те, кто реально работал с дуплексными сталями, знают: это как паспорт материала, где каждая цифра может стоить тебе проекта. У нас в JN Special Alloy Technology Co., Ltd. через https://www.jnalloy.ru постоянно сталкиваемся с тем, что клиенты приносят 'сертифицированные' партии, а там химия плавает как волны в океане.

Почему 2507 — это не просто цифры

Запомните раз и навсегда: если в сертификате на труба 2507 содержание молибдена ниже 3,5% — это брак. Лично видел, как на стройке в Сочи трубы с 'нормальным' сертификатом пошли трещинами после полугода в морской воде. Когда разобрались, оказалось — поставщик сэкономил на легировании.

Кстати, о химсоставе. Идеальный расклад для 2507: хром 24-26%, никель 6-8%, молибден 3-4%. Но если видите азот 0,24-0,32% — это не опечатка. Именно азот дает ту самую стойкость к точечной коррозии, ради чего все и затевается.

На нашем производстве в JN Alloy при отгрузке всегда делаем выборочный спектральный анализ. Было дело — партия из Китая шла с идеальными документами, а на практике содержание меди зашкаливало. Выяснилось, переплавка была из отходов химической промышленности.

Как читать сертификат как профессионал

Вот смотрите — открываешь сертификат, а там красивые графики и штампы. Первое что проверяю — кто проводил испытания. Если лаборатория не имеет аккредитации по ISO 17025, можно даже не смотреть. Как-то раз один поставщик пытался убедить меня, что их внутренние испытания 'достаточны'. Вопрос — кому достаточны?

Особое внимание — раздел механических свойств. Для труба 2507 предел текучести должен быть не менее 550 МПа. Видел 'сертификаты' где указывали 450 — мол, и так сойдет. Не сойдет! Для морских нефтяных платформ это катастрофа.

Температурные испытания — отдельная песня. Настоящий 2507 должен держать ударную вязкость при -40°C. Проверяли как-то партию для Арктики — при -20 уже хрупкость проявляться начала. Хорошо что вовремя спохватились.

Типичные подводные камни при закупках

Работая в JN Special Alloy Technology, постоянно сталкиваюсь с 'креативными' поставщиками. Самый частый обман — когда выдают 2205 за 2507. Разница в цене 30-40%, а визуально не отличить. Научились проверять по магнитным свойствам — у 2507 магнитная проницаемость должна быть 1,5-2,5.

Еще одна проблема — пересортица по размерам. Заказываешь трубу 114х8, а приходит 114х7,8. Мелочь? На больших объемах трубопровода эта 'мелочь' выливается в тонны металла. Причем в сертификатах пишут номинальные размеры, а не фактические.

С поверхностной обработкой вообще отдельная история. Для пищевой промышленности нужна электрополировка, а привозят просто травленые трубы. В сертификате гордо пишут 'BA finish', а по факту шероховатость за 0,8 мкм.

Практические кейсы из нашего опыта

Помню проект для химического завода в Татарстане — закупили труба 2507 по привлекательной цене. Все сертификаты в порядке, но через месяц эксплуатации пошли течи на сварных швах. Когда начали разбираться, оказалось — материал был не до конца отожжен, остаточные напряжения плюс агрессивная среда сделали свое дело.

Другой случай — для опреснительной установки в Крыму. Там важно было соблюсти не только химический состав, но и чистоту внутренней поверхности. Пришлось разрабатывать специальную технологию пассивации, потому что стандартная не давала нужной стойкости к хлоридам.

А вот положительный пример — для буровой платформы в Каспийском море. Использовали трубы с двойной сертификацией: российский ГОСТ Р и допольно EN 10204 3.2. Прошло уже 5 лет — ни одного замечания по коррозии.

Что должно насторожить в документации

Первая ласточка — когда в сертификате нет ссылки на конкретную плавку. Значит, скорее всего, документы рисовали под заказ. Настоящий сертификат всегда привязан к номеру melt.

Второй момент — отсутствие результатов испытаний на межкристаллитную коррозию. Для труба 2507 это обязательный пункт по ASTM A923. Если его нет — материал не проверяли на склонность к коррозионному растрескиванию.

И наконец — сомнительные производители испытательного оборудования в сертификате. Если указаны приборы неизвестных брендов или устаревших моделей — это повод задуматься о достоверности результатов.

Наши наработки в JN Alloy

За годы работы мы в JN Special Alloy Technology Co., Ltd. выработали свою систему контроля. Все трубы проходят не только стандартные испытания, но и дополнительную проверку на стойкость к питтинговой коррозии по методу ASTM G48.

Для критичных объектов всегда заказываем независимую экспертизу в лаборатории 'ЦНИИЧермет' или хотя бы в МИСиС. Да, это удорожает продукцию, но зато спать спокойно.

Сейчас внедряем систему прослеживаемости — каждая труба имеет маркировку с QR-кодом, где можно посмотреть всю историю производства. Пока это дорого, но для ответственных объектов того стоит.

Выводы которые дорого нам дались

Главный урок — дешевый сертификат обычно стоит дороже. Лучше заплатить на 10-15% больше за материал с проверенной документацией, чем потом переделывать весь проект.

Второе — никогда не полагаться только на бумаги. Свой спектрометр и твердомер должны быть под рукой. Проверяем каждую третью трубу в партии, независимо от репутации поставщика.

И последнее — сертификация это не разовая акция, а процесс. Стандарты меняются, появляются новые методы испытаний. Если остановиться в развитии — через пару лет твои сертификаты будут никому не нужны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Фитинги BW из инколоя 825

Фитинги BW из инколоя 825 -

Труба из инконеля 600

Труба из инконеля 600 -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Прутки из инколой 800H

Прутки из инколой 800H -

Поковки из инколоя 800H

Поковки из инколоя 800H -

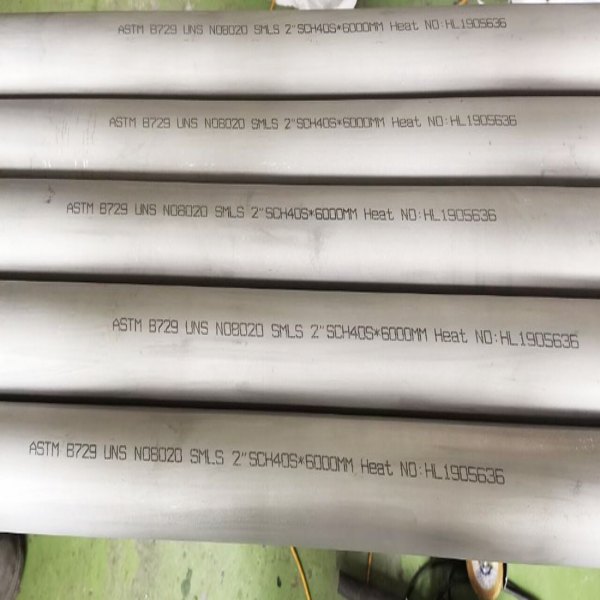

Труба из сплава 20

Труба из сплава 20 -

Прутки из хастеллоя C276

Прутки из хастеллоя C276 -

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Труба из инконеля 601

Труба из инконеля 601 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L