сертификат труба 254SMO

Когда речь заходит о сертификат труба 254SMO, многие думают, что это просто бумажка для галочки. Но на деле это история о том, как мы чуть не сорвали поставку в Норвегию из-за несоответствия содержания молибдена в партии от китайского производителя.

Почему 254SMO — это не просто 'еще одна нержавейка'

Запомнил навсегда: если в сертификате на труба 254SMO указано Mo меньше 6%, можно смело разворачивать фуру. В 2019 году пришлось возвращать 12 тонн труб из порта Владивостока — поставщик 'сэкономил' на легировании, выдав сплав 904L за супер-аустенитную сталь.

Коллеги из JN Special Alloy Technology Co., Ltd. как-то показывали нам микроструктуру своей трубы — после травления видно равномерное распределение феррита и аустенита. Это к вопросу о том, почему их 254SMO держит pitting resistance index выше 40 в северных морях.

Кстати, их сайт https://www.jnalloy.ru — один из немногих, где можно сразу найти протоколы испытаний на стойкость к точечной коррозии. Не то что некоторые 'поставщики', которые присылают сканы сертификатов с размытыми цифрами.

Типичные косяки при сертификации

Чаще всего врут с механическими свойствами. Видел сертификат, где для трубы ?219мм указали предел прочности 650 МПа — физически невозможно для холоднодеформированной труба 254SMO без дополнительной термообработки.

Еще забавный случай: один поставщик прислал сертификат с химическим составом, где сумма легирующих элементов превышала 100%. Оказалось, лаборант перепутал методы расчета — спектральный анализ против химического.

Сейчас всегда требую прикладывать протоколы ультразвукового контроля для труб большого диаметра. После того как в трубе для химического завода нашли расслоение металла в зоне спирального шва.

Как мы работаем с JN Alloy

В их сертификатах есть нюанс: всегда указывают не только стандартные параметры, но и дополнительные — типа стойкости к щелевой коррозии. Для морских проектов это критически важно.

Последняя поставка включала трубы 254SMO для теплообменников — пришлось специально оговаривать в сертификате чистоту внутренней поверхности. Ребята из JN Special Alloy Technology Co., Ltd. сделали электрохимическую полировку, хотя изначально в спецификации требовалась только механическая.

Кстати, их фланцы из того же материала часто идут с полным пакетом документов — от сертификата происхождения до декларации соответствия ТР ТС 032/2013. Это редкость для азиатских производителей.

Практические моменты, о которых не пишут в стандартах

При приемке сертификат труба 254SMO всегда смотрю на дату испытаний. Если разница между производством и тестированием больше месяца — это повод провести выборочную проверку.

Заметил, что многие путают сертификаты типа 3.1 и 2.1. Для ответственных объектов типа нефтехимии нужен строго 3.1 — с указанием плавки и полным химсоставом.

Один раз столкнулся с подделкой сертификата — использовали бланк настоящего завода-изготовителя, но с другими номерами партий. Распознали только по микрошлифам — структура не соответствовала заявленному термообработке.

Что еще стоит проверять кроме химии

Особое внимание — испытания на межкристаллитную коррозию. Для 254SMO это обязательно, но некоторые поставщики 'забывают' включать эти данные в сертификат.

В прошлом году пришлось отбраковать партию труб для фармацевтического производства — в сертификате не было указано содержание меди. А для кислотных сред это принципиальный момент.

Сейчас всегда требую прикладывать результаты испытаний на стойкость в серной кислоте — это лучший индикатор качества сплава. JN Alloy обычно предоставляет такие данные без дополнительных запросов.

Выводы, которые стоило бы сделать раньше

Сертификат — это не формальность, а инструмент переговоров. Когда видишь, что поставщик готов детализировать каждый параметр — это говорит о качестве больше, чем любые маркетинговые обещания.

Научился различать настоящие сертификаты от 'бумажек' по наличию следов ручной работы — настоящие специалисты всегда оставляют пометки, исправления, дополнительные примечания.

Кстати, на сайте https://www.jnalloy.ru в разделе 'Материалы' можно найти образцы сертификатов — полезно для сравнения с тем, что предлагают другие поставщики.

Главный урок: если видишь идеально чистый, отформатированный сертификат без единой помарки — стоит насторожиться. В реальной жизни всегда есть нюансы, которые требуют пояснений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная труба из супердуплексной стали

-

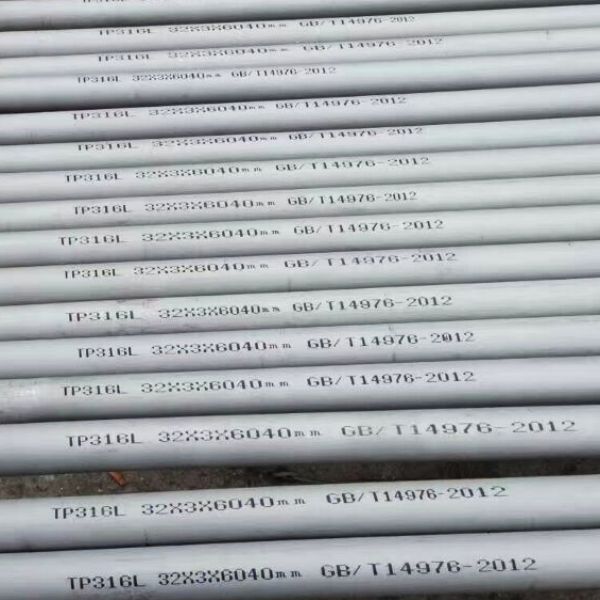

Труба из нержавеющей стали 316L

Труба из нержавеющей стали 316L -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Нержавеющая сталь 17-4PH

Нержавеющая сталь 17-4PH -

Труба из нержавеющей стали 316

Труба из нержавеющей стали 316 -

Инколой 800HT

Инколой 800HT -

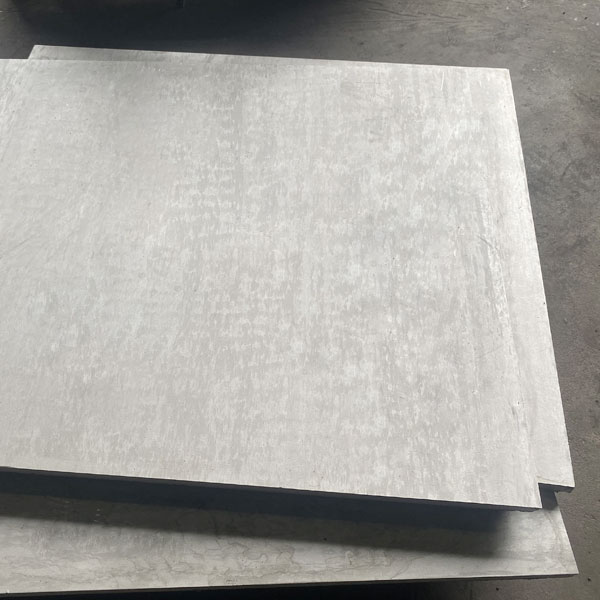

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

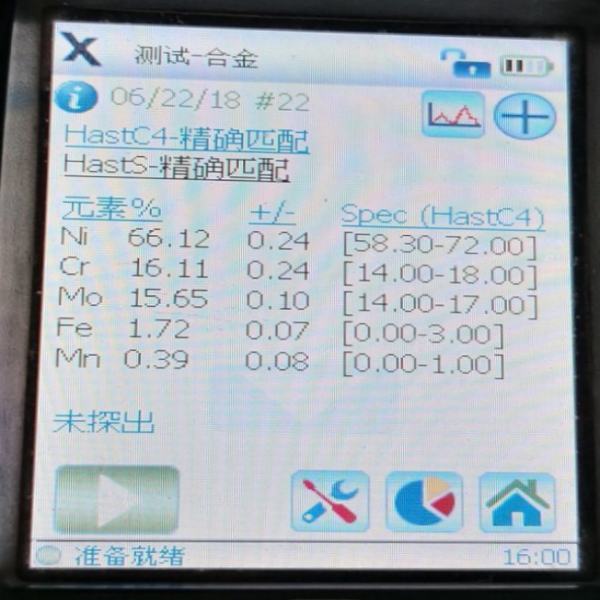

Хастеллой C4

Хастеллой C4 -

Прутки из хастеллоя B3

Прутки из хастеллоя B3 -

Прутки из нержавеющей стали 254SMO

Прутки из нержавеющей стали 254SMO -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347

Связанный поиск

Связанный поиск- Китай 316L Стальная труба из нержавеющей стали завод

- Китай 310S Стальная труба из нержавеющей стали Производитель

- Трубопроводная арматура из никеля 201

- Китай 304l Стальная труба из нержавеющей стали Поставщики

- Китай 304l Стальная труба из нержавеющей стали Поставщик

- труба A312 Поставщик

- AISI 304L

- купить Пластины 904L

- Китай 316 Стальная труба из нержавеющей стали продукт

- Стальная труба из нержавеющей стали 254