сертификат труба 904L

Когда речь заходит о сертификат труба 904L, многие думают, что это просто бумажка для галочки. Но на деле – это история металла, от плавки до отгрузки. Я сам годами работал с поставщиками, и скажу: если видишь в сертификате только химический состав да механику – это повод насторожиться. Особенно с 904L, где даже незначительное отклонение по молибдену или меди может превратить трубу в бесполезный металлолом в агрессивной среде.

Что действительно должно быть в сертификате на 904L

Возьмем, к примеру, JN Special Alloy Technology Co., Ltd. – они в открытом доступе на https://www.jnalloy.ru выкладывают не только стандартные сертификаты соответствия, но и полные отчеты UT. И это правильно. Для трубы 904L критично отсутствие внутренних дефектов – ведь часто она идет на кислотные линии или морские установки. Я как-то получил партию, где в сертификате все было идеально, а при монтаже пошли микротрещины. Разбирались – оказалось, поставщик сэкономил на контроле шлифовки.

Химия – отдельная тема. В 904L должно быть не просто 'около 20% хрома', а точные значения с учетом плавки. JN Alloy, кстати, в своих сертификатах указывает не только стандартные C, Si, Mn, но и следовые элементы вроде S и P – это признак того, что производитель контролирует шихту. Помню случай, когда из-за повышенной серы труба начала корродировать в сварных швах уже через полгода эксплуатации.

Механические свойства – тут многие ограничиваются прочностью и текучестью. Но для 904L важен еще и коэффициент упрочнения после холодной деформации. В наших проектах для химической аппаратуры мы всегда требуем данные о твердости по всему сечению – особенно для толстостенных труб. Если видите в сертификате только одно значение HV – это несерьезно.

Типичные ошибки при выборе поставщика труб 904L

Самая большая ошибка – выбирать по цене. 904L – не та сталь, где можно сэкономить. Я видел, как 'экономия' в 15% оборачивалась остановкой производства на месяц из-за замены трубопровода. Китайские производители типа JN Alloy сейчас часто дают более конкурентные цены, но это не значит, что качество хуже – просто у них своя сырьевая база и современные MELT-печи.

Другая ошибка – не проверять происхождение заготовки. 904L должна производиться из первичного сырья, а не переплавки. В сертификате должно быть указано, что сталь выплавлена в электродуговой печи с AOD-рафинированием. Как-то раз мы получили трубы с прекрасными сертификатами, но при анализe шлаков выявили следы переплавки – поставщик пытался выдать вторичку за первичный материал.

Игнорирование условий термообработки – бич многих закупщиков. Для 904L обязательна закалка с 1100°C с последующим быстрым охлаждением. Если в сертификате нет графика термообработки – это красный флаг. Мы всегда запрашиваем температурные кривые для критичных проектов.

Практические аспекты работы с трубами 904L

Сварка – отдельная головная боль. Даже с идеальным сертификатом труба может не свариться должным образом. Мы выработали правило: тестовый стык перед началом работ. Используем электроды AWS A5.11 E385 – они дают лучший результат по коррозионной стойкости шва. Кстати, JN Alloy в своем блоге на сайте дает довольно адекватные рекомендации по режимам сварки – видно, что люди сталкивались с реальными задачами.

Обработка поверхности – момент, который часто упускают. Для 904L рекомендуемая шероховатость Ra < 0.5 μm для агрессивных сред. Я помню, как на одном объекте пришлось переделывать полировку – в сертификате было указано 'электрополировка', а по факту оказалась механическая полировка с глубокими рисками.

Маркировка – кажется мелочью, но именно по ней можно отследить историю материала. Качественные производители наносят лазерную маркировку с указанием плавки, размера и стандарта. У JN Alloy, к примеру, каждая труба имеет индивидуальный номер, который можно проверить в базе на их сайте – это добавляет уверенности в подлинности.

Как мы проводим входной контроль труб 904L

Первое – сверяем сертификат с заявленными требованиями. Не просто 'есть сертификат', а проверяем каждую цифру. Особое внимание – на результаты испытаний на межкристаллитную коррозию по ASTM A262 Practice E. Для 904L это обязательно – я видел случаи, когда при идеальной химии труба не проходила этот тест.

Визуальный контроль и замеры геометрии – звучит банально, но именно здесь выявляется 30% проблем. Разностенность, овальность, риски – все это влияет на дальнейшую эксплуатацию. Мы используем ультразвуковые толщиномеры и профилографы – дорого, но дешевле, чем ремонтировать систему после ввода в эксплуатацию.

Выборочные испытания – даже при наличии идеального сертификата берем образцы из случайных труб и отправляем в лабораторию. Проверяем не только химию и механику, но и проводим микроструктурный анализ. Как-то раз обнаружили сигма-фазу в трубе, которая по сертификату прошла правильную термообработку – производитель сэкономил на охлаждении.

О чем молчат в сертификатах

Сроки производства – важный момент, который не отражается в документах. Настоящая 904L не может быть произведена за 2 недели – нормальный цикл 4-6 недель. Если поставщик обещает быстрые сроки – скорее всего, продает остатки со склада, что не всегда плохо, но требует дополнительной проверки.

Упаковка – в сертификате об этом не пишут, но для 904L критично отсутствие контакта с железом при транспортировке. Мы используем пластиковые заглушки и прокладки из нержавеющей стали. Видел, как трубы повредились при перевозке из-за контакта с обычными стальными креплениями.

Техническая поддержка – это то, что отличает хорошего поставщика. Когда возникают вопросы по сварке или обработке, важно иметь возможность проконсультироваться. С JN Alloy, к примеру, их инженеры всегда готовы дать рекомендации – это ценно, когда работаешь со сложным материалом.

Выводы и рекомендации

Сертификат на трубу 904L – не формальность, а инструмент контроля качества. Требуйте полные сертификаты с детализацией всех параметров. Не стесняйтесь задавать вопросы поставщику – хороший производитель всегда готов предоставить дополнительную информацию.

Выбирайте поставщиков с полным циклом производства – как JN Special Alloy Technology, которые контролируют процесс от выплавки до готовой трубы. Это снижает риски несоответствия качества.

Помните: с 904L мелочей не бывает. Каждый параметр в сертификате важен для конечного результата. Лучше потратить время на проверку документации, чем потом разбираться с последствиями в эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из инколоя 800

Фланец из инколоя 800 -

Пластина из сплава 31

Пластина из сплава 31 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Никель 200

Никель 200 -

Труба из нержавеющей стали 316Lmod

Труба из нержавеющей стали 316Lmod -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Хастеллой C2000

Хастеллой C2000 -

Фитинги BW из хастеллоя C4

Фитинги BW из хастеллоя C4 -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

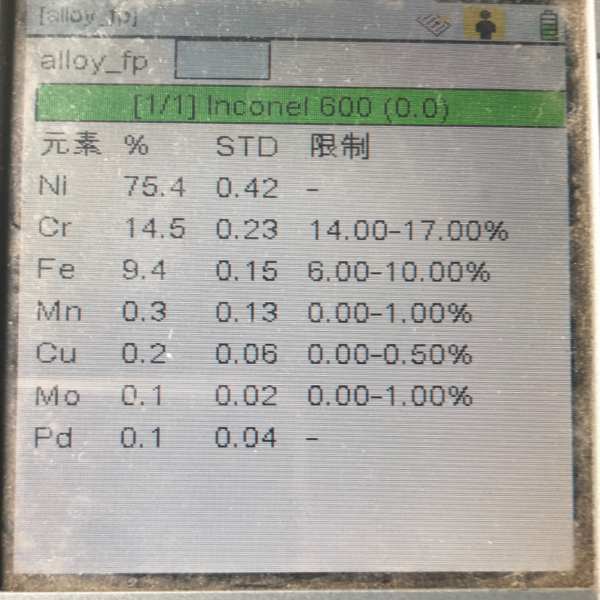

Инконель 600

Инконель 600 -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803

Связанный поиск

Связанный поиск- Китай 316LN Стальная труба из нержавеющей стали цена

- Прутки из нержавеющей стали 316L

- фланец сталь aisi 304

- Китай Стальная труба из нержавеющей стали Поставщик

- Прутки из нержавеющей стали 304

- Фланец из хастеллойной стали B3

- Заглушка фланцевая 03Х18Н11

- дешево Пластины 2507

- Китай 316 Стальная труба из нержавеющей стали продукт

- Китай 316L Стальная труба из нержавеющей стали заводы