сертификат труба S31803

Когда речь заходит о сертификате на трубу S31803, многие сразу думают о стандартной бумажке с химическим составом. Но в реальности, особенно при работе с дуплексными сталями, всё сложнее — я не раз сталкивался с ситуациями, когда формальное соответствие ГОСТ или EN скрывало проблемы с реальными характеристиками после сварки или в агрессивных средах.

Что скрывается за сертификатом S31803

Сертификат на S31803 — это не просто документ, а гарантия того, что материал поведёт себя предсказуемо в условиях высоких нагрузок и коррозии. Например, соотношение феррита и аустенита должно быть близко к 50/50, но на практике отклонения даже в 10% могут привести к трещинам в зонах сварки. Один раз мы получили партию труб, где в сертификате всё было идеально, а при радиографическом контроле выявили локальные зоны с преобладанием феррита до 70%.

Особенно критичен контроль содержания азота — если его меньше 0.15%, стойкость к точечной коррозии резко падает. Я всегда дополнительно запрашиваю протоколы испытаний на коррозионную стойкость в хлоридосодержащих средах, особенно для объектов нефтегазовой отрасли. Без этого даже самый красивый сертификат не стоит доверия.

Кстати, многие путают S31803 с S32205 — хотя оба относятся к дуплексным сталям, у 2205 обычно выше содержание хрома и молибдена. Для арктических проектов мы предпочитаем именно 2205, но это уже тема для отдельного разговора.

Проблемы при сертификации труб

Самый частый подводный камень — несоответствие механических свойств в продольном и поперечном направлениях. Для тонкостенных труб (например, 3-5 мм) это особенно критично — при гидроиспытаниях могут появляться микротрещины в зонах с повышенными напряжениями.

Однажды пришлось столкнуться с партией от непроверенного поставщика: трубы прошли все стандартные испытания, но при монтаже в системе с морской водой дали течь через 3 месяца. При детальном анализе оказалось, что в материале были микровключения сульфидов, не выявленные при стандартной ультразвуковой дефектоскопии.

Сейчас мы работаем в основном с проверенными производителями, такими как JN Special Alloy Technology Co., Ltd. — у них на сайте jnalloy.ru можно сразу посмотреть типовые сертификаты на дуплексные стали. Это экономит время на предварительных переговорах.

Особенности контроля качества

При приёмке труб S31803 мы всегда делаем выборочный контроль твёрдости — если значения HV превышают 320, это может указывать на неправильную термообработку. Такие трубы склонны к хрупкому разрушению при циклических нагрузках.

Ещё один важный момент — визуальный контроль поверхности. Даже мелкие царапины глубиной более 0.1 мм могут стать очагами коррозии. Я помню случай на химическом заводе, где из-за незначительного повреждения защитного слоя труба вышла из строя через полгода эксплуатации в среде с содержанием хлоридов.

Для критичных применений рекомендуем дополнительно проводить испытания на стойкость к межкристаллитной коррозии по методу Штрауба-Клейна — это не входит в стандартные требования, но реально показывает поведение материала в долгосрочной перспективе.

Опыт работы с конкретными поставщиками

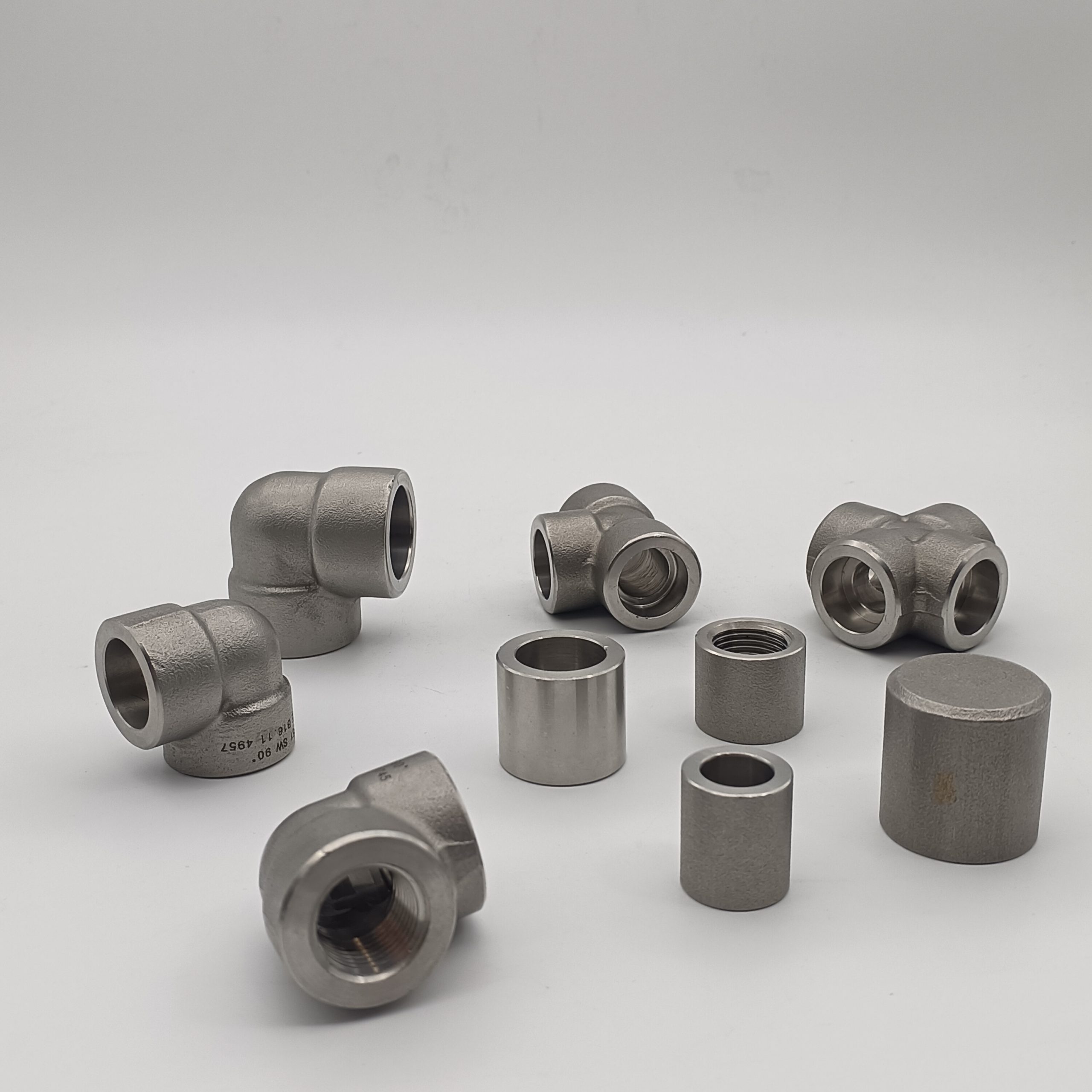

За 15 лет работы с дуплексными сталями я убедился, что надежность поставщика часто важнее формального соответствия сертификата. Например, JN Special Alloy Technology специализируется на производстве не только труб, но и полного ассортимента сопутствующих изделий — фланцев, фитингов, прутков из нержавеющих и дуплексных сталей. Это важно, потому что при монтаже систем часто возникает проблема совместимости материалов разных производителей.

Их подход к контролю качества впечатляет — они предоставляют не только стандартный сертификат, но и полную трассировку каждой партии, включая параметры термообработки. Для ответственных объектов, таких как морские платформы или химические реакторы, это не просто удобно, а необходимо.

Особенно ценю, что они указывают в сертификатах не только минимальные-максимальные значения, но и реальные показатели по конкретной партии. Например, содержание молибдена в S31803 у них обычно находится в диапазоне 2.8-3.2%, что оптимально для большинства применений.

Практические рекомендации по выбору

При заказе труб S31803 всегда обращайте внимание на условия термообработки — они должны быть указаны в сертификате. Быстрая закалка с °C даёт лучшую стойкость к коррозии, чем медленное охлаждение.

Для сварных конструкций рекомендую дополнительно проверять сертификат на соответствие стандартам свариваемости — иногда производители экономят на контроле содержания углерода, что приводит к проблемам при сварке.

Не стесняйтесь запрашивать дополнительные испытания, если трубы предназначены для особых условий — высокого давления, переменных нагрузок или экстремальных температур. Лучше потратить время на дополнительный контроль, чем потом разбираться с последствиями отказа.

Заключительные мысли

Сертификат на трубу S31803 — это не формальность, а инструмент управления рисками. Чем больше практической информации он содержит, тем надежнее можно прогнозировать поведение материала в реальных условиях.

Современные производители, такие как JN Special Alloy Technology, понимают это и предоставляют действительно полезные данные, а не просто отписки для галочки. Их ассортимент дуплексных и никелевых сплавов покрывает большинство промышленных потребностей — от инконеля до хастеллоя.

В конечном счете, доверие к сертификату comes from доверия к производителю. И здесь опыт показывает — лучше работать с теми, кто специализируется на сложных материалах, а не предлагает всё подряд без глубокой экспертизы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- тройник 316L нержавеющей

- 304l Трубопроводная арматура из нержавеющей стали

- Китай Стальная труба из нержавеющей стали заводы

- 304l Фланец из нержавеющей стали

- 904L Трубопроводная арматура из нержавеющей стали

- труба 2507 Производитель

- Стальная труба из хастеллойной стали X

- OEM труба S32205

- оптом труба 2205

- самый лучший плиты 254SMO