сертификат ASTM A240

Когда клиенты просят ?просто сертификат ASTM A240?, я всегда мысленно вздыхаю. Многие уверены, что это какая-то универсальная бумажка, которая решает все проблемы. На самом деле под этой маркировкой скрывается целое семейство стандартов, и если ошибиться с выбором марки — последствия будут дороже самой стали.

Почему A240 — это не просто ?бумажка?

В нашей практике на JN Special Alloy Technology Co., Ltd. был случай, когда заказчик требовал ?любой сертификат A240? для нержавейки 304. Когда мы начали уточнять, выяснилось, что деталь будет работать в среде с хлоридами. Пришлось объяснять, что обычная 304 не подходит — нужна как минимум 316L, иначе через полгоне будет точечной коррозии.

Самый частый прокол — когда путают A240 и A480. Первый — для листов и плит, второй — для рулонного материала. Разница в допусках по толщине бывает критичной, особенно при лазерной резке. Мы на сайте jnalloy.ru специально вынесли сравнительную таблицу, но половина клиентов всё равно сначала присылает запросы с неверными параметрами.

Особенно сложно с дуплексными сталями вроде 2205. Там в сертификате должны быть не только химия, но и результаты испытаний на ударную вязкость после термической обработки. Как-то раз получили партию, где производитель ?сэкономил? на этих тестах — в итоге при -20°C фланец дал трещину при монтаже.

Особенности для никелевых сплавов

С Inconel 625 история отдельная. Многие думают, что раз сплав коррозионностойкий, то сертификат A240 — это формальность. Но если в химии будет отклонение по молибдену даже на 0.3% — в сервисе с серной кислотой ресурс упадёт в разы. Мы в JN Special Alloy Technology всегда требуем от поставщиков допотчеты по коррозионным испытаниям именно для таких случаев.

Интереснее всего с Hastelloy C276. Там в сертификате должна быть не только стандартная химия, но и результаты тестов на межкристаллитную коррозию по методу ASTM G28. Как-то взяли партию без этого теста — дешевле вышло. В итоге при сварке пошли трещины в зоне термического влияния. Пришлось переделывать всю партию фитингов.

Для монeля 400 вообще отдельная головная боль. Казалось бы, простой сплав, но если в сертификате не указаны условия термообработки — механические свойства будут ?плавать?. Особенно важно для прутков, которые потом идут на изготовление крепежа.

Проблемы с прослеживаемостью

Самый болезненный момент — когда сертификат не привязан к конкретной плавке. Был у нас заказ на трубы из 316Ti для фармацевтики. Сертификат был красивый, но когда начались проблемы с сваркой, выяснилось, что химия не соответствует маркировке. Производитель ?обезличил? сертификат на несколько плавок.

Теперь мы в JN Special Alloy Technology всегда требуем, чтобы каждый сертификат имел ссылку на номер плавки и номер термообработочной партии. Это прописываем в условиях поставки на нашем сайте жирным шрифтом, но некоторые поставщики всё равно пытаются присылать обезличенные документы.

Особенно строго следим за этим для фланцев и фитингов. Как-то раз получили партию, где в сертификате A240 было всё идеально, а при проверке спектрометром оказалось, что вместо 321 подсунули 304. Хорошо, что успели проверить до отгрузки клиенту.

Нюансы для разных видов продукции

С плитами всё относительно просто — главное, чтобы сертификат соответствовал фактическим размерам. А вот с трубами сложнее — там ещё должен быть сертификат A312, и часто возникают разночтения в допусках.

Прутки — отдельная история. Особенно для инколоя 800. Там в сертификате A240 должны быть не только механические свойства, но и условия термообработки. Как-то получили партию, где отжиг был проведён с нарушением — твёрдость оказалась выше требуемой на 20 HB.

Самые строгие требования — к фитингам для химической промышленности. Помимо стандартного сертификата A240, часто требуют дополнительные испытания на стойкость к конкретным средам. Мы обычно делаем это в собственной лаборатории, результаты прикладываем к отгрузочным документам.

Что чаще всего упускают из виду

Мало кто обращает внимание на то, что сертификат A240 должен содержать не только химический состав и механические свойства, но и метод испытаний. Особенно важно для дуплексных сталей — там методы определения ударной вязкости могут отличаться.

Частая ошибка — несоответствие фактической твердости заявленной в сертификате. Особенно критично для деталей, которые потом будут подвергаться механической обработке. Был случай, когда пруток из 17-4PH оказался твёрже, чем указано — резец просто горел при токарной обработке.

Сейчас многие требуют электронные сертификаты с возможностью проверки подлинности. Мы на jnalloy.ru внедрили систему, где каждый сертификат имеет QR-код с ссылкой на оригинал в базе производителя. Это резко сократило количество спорных ситуаций.

Выводы, которые стоило бы запомнить

Сертификат ASTM A240 — это не формальность, а рабочий инструмент. Особенно когда речь идёт о специальных сплавах для ответственных применений. В нашей практике JN Special Alloy Technology Co., Ltd. именно внимательное изучение сертификатов помогло избежать множества проблем.

Главное — не ограничиваться поверхностной проверкой. Нужно смотреть не только на соответствие стандарту, но и на все дополнительные параметры, важные для конкретного применения. Особенно для продукции из нержавеющих, дуплексных и никелевых сплавов.

И да — всегда проверяйте, чтобы сертификат был привязан к конкретному материалу, а не был ?обезличенным?. Эта простая мера может сэкономить массу времени и денег. Как показала наша практика, именно в мелочах скрываются самые серьёзные риски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцы из нержавеющей стали 17-4PH

Фланцы из нержавеющей стали 17-4PH -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Фитинги BW из монель 400

Фитинги BW из монель 400 -

Фланец из хастеллоя C2000

Фланец из хастеллоя C2000 -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Фитинги BW из нержавеющей стали 316

Фитинги BW из нержавеющей стали 316 -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Никель 201

Никель 201 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

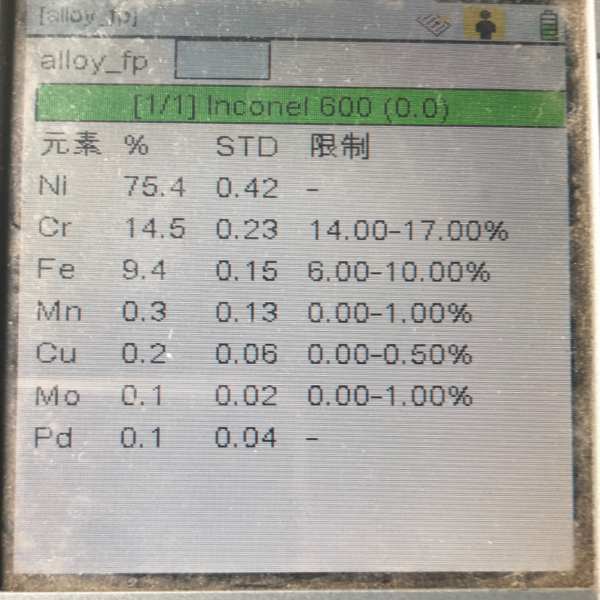

Инконель 600

Инконель 600

Связанный поиск

Связанный поиск- сертификат труба 904L

- сертификат ASTM A240

- купить Пластины 2507

- Китай 304 Стальная труба из нержавеющей стали Поставщик

- Китай 304l Стальная труба из нержавеющей стали Поставщик

- Китай Стальная труба из нержавеющей стали Поставщик

- Трубопроводная арматура из хастеллойной стали C276

- Китай 317 Стальная труба из нержавеющей стали заводы

- самый лучший Пластины S32205

- из инконеля 601