сертификат ASTM A312

Вот смотрю на запрос ?сертификат ASTM A312? и понимаю, сколько подводных камней тут кроется. Многие думают, что раз есть бумажка — всё в порядке, а на деле даже с сертификатом можно нарваться на брак или несоответствие. Особенно с трубами из нержавейки, где химия и механика должны идеально сходиться.

Что скрывается за сертификатом ASTM A312

ASTM A312 — это не просто формальность, а скорее базовая гарантия для бесшовных и сварных труб из нержавеющей стали. Но вот что важно: сертификат бывает разным. Например, стандартный 2.1 — это базовые химсостав и мехсвойства, а если нужны дополнительные испытания типа IGI или UT, то это уже 3.1. Я не раз сталкивался, когда заказчики путали эти уровни и потом удивлялись, почему трубы не прошли контроль на объекте.

Особенно критично для дуплексных сталей типа 2205 или супердуплекса — там даже небольшие отклонения в содержании хрома или молибдена могут убить коррозионную стойкость. Как-то раз мы поставляли трубы для химического завода, и именно из-за недобора молибдена по сертификату 2.1 чуть не сорвали пуск — хорошо, вовремя провели дополнительный анализ.

И ещё момент: сертификат должен чётко указывать плавку, термообработку и результаты испытаний. Если видите общие фразы — это красный флаг. Например, для сплавов типа Inconel 625 или Hastelloy C276 термообработка это 90% успеха, и если в сертификате нет температур и времени, лучше такой материал не брать.

Практические сложности с сертификацией

В работе с поставщиками часто вылезают проблемы, которые в теории не должны возникать. Возьмём, к примеру, JN Special Alloy Technology Co., Ltd. — они вроде бы позиционируют себя как производитель труб и фитингов из нержавейки и никелевых сплавов, но когда запрашиваешь сертификаты, иногда присылают что-то размытое. Хотя в целом по Incoloy 800H у них бывают достойные партии — видимо, зависит от загрузки производства.

Однажды мы закупали трубы по ASTM A312 TP316L для морского проекта, и в сертификате было всё идеально, а на деле при монтаже выяснилось, что сварные швы не выдерживают давление. Оказалось, поставщик сэкономил на термообработке после сварки. Так что теперь всегда требуем не только сертификат на материал, но и протоколы на готовые изделия, особенно для фланцев и фитингов.

И ещё из практики: многие путают ASTM A312 с A269 или A213. A312 — это в первую очередь для коррозионных сред и высоких температур, а A269 больше для общего назначения. Если использовать не ту спецификацию, можно получить трубы, которые быстро выйдут из строя в агрессивной среде.

Как избежать ошибок при выборе труб

Первое — всегда проверяйте, чтобы сертификат был не от поставщика, а от производителя. Например, если JN Special Alloy Technology Co., Ltd. указывает на своём сайте https://www.jnalloy.ru, что они производят плиты, трубы, прутки, то логично требовать сертификаты именно с их производства, а не перекупные.

Второе — обращайте внимание на маркировку. На трубах по ASTM A312 должна быть указана марка стали, размер, номер плавки и стандарт. Если маркировка стёрта или нечёткая — это повод насторожиться. Как-то раз мы получили партию труб Monel 400, где маркировка была нанесена краской и стиралась от малейшего касания — в итоге часть материала пошла в брак из-за путаницы.

Третье — не экономьте на испытаниях. Да, дополнительные тесты типа PMI или ультразвука удорожают закупку, но зато спасают от сюрпризов. Например, для дуплексных сталей обязательно нужно проверять ферритное число — если оно не в норме, трубы быстро растрескаются в эксплуатации.

Личный опыт с никелевыми сплавами

Работая с Inconel и Hastelloy, понял, что сертификат ASTM A312 для них — это только начало. Например, для Hastelloy C276 критична стойкость к хлоридам, и если в сертификате нет данных о испытаниях в конкретных средах, лучше заказать дополнительные исследования. Мы как-то поставили трубы для нефтехимии, и только благодаря тому, что провели свои тесты, избежали аварии — в сертификате была занижена стойкость к сероводороду.

С никелевыми сплавами ещё есть нюанс с механической обработкой — они очень твёрдые, и если в сертификате не указаны параметры резки или термообработки, можно испортить дорогой материал. Например, для Incoloy 825 нужно строго соблюдать температурный режим, иначе теряется прочность.

И ещё запомнился случай с поставкой прутков из дуплексной стали — в сертификате всё было хорошо, но при обработке оказалось, что материал неравномерно упрочнён. Пришлось разбираться, и выяснилось, что производитель сэкономил на гомогенизации. Теперь всегда смотрим не только на химсостав, но и на микроструктуру в сертификате, если он расширенный.

Выводы для практиков

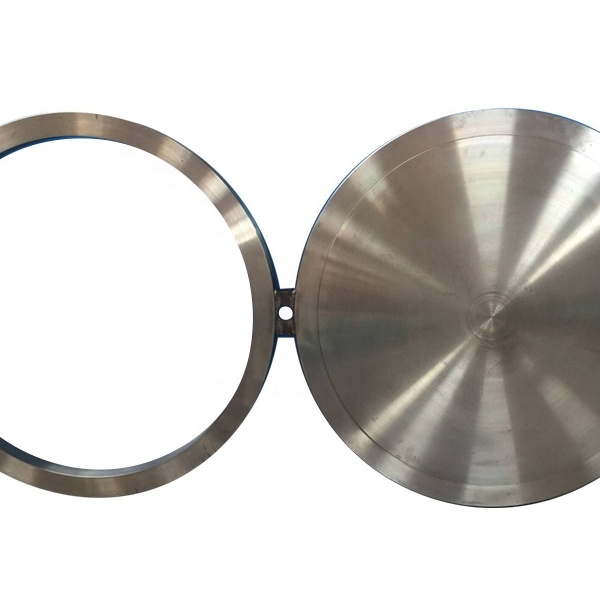

В итоге, сертификат ASTM A312 — это важный, но не единственный документ. Всегда перепроверяйте ключевые параметры, особенно для критичных применений. Например, для фитингов и фланцев из нержавеющей стали дополнительно стоит смотреть на твёрдость и ударную вязкость — в стандартном сертификате этого может не быть.

И помните, что даже у проверенных поставщиков типа JN Special Alloy Technology Co., Ltd. бывают осечки — видимо, из-за загрузки или человеческого фактора. Поэтому лучше выстраивать долгие отношения и лично контролировать ключевые партии.

В общем, мой совет — относитесь к сертификату как к отправной точке, а не как к гарантии. Дополнительные проверки и личный опыт часто спасают от больших проблем, особенно когда дело касается ответственных объектов в химии или энергетике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

фланцы из нержавеющей стали 347

фланцы из нержавеющей стали 347 -

Прутки из нержавеющей стали 316L

Прутки из нержавеющей стали 316L -

Прутки из монеля K500

Прутки из монеля K500 -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Прутки из нержавеющей стали 317

Прутки из нержавеющей стали 317 -

Фитинги BW из инконеля 600

Фитинги BW из инконеля 600 -

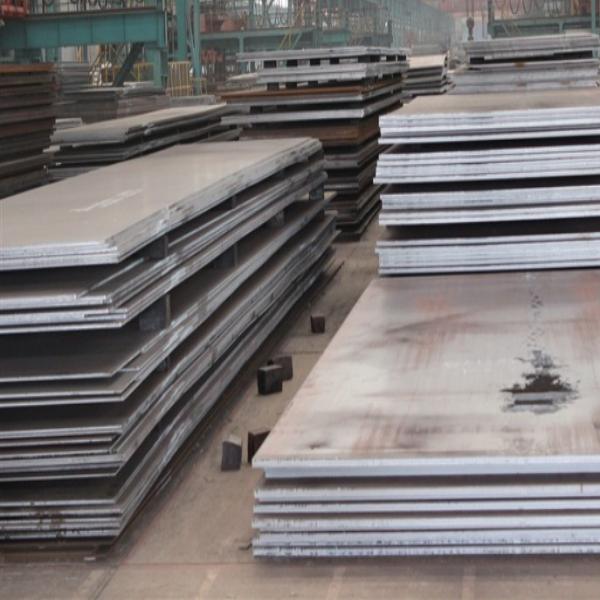

Пластина из супердуплексной стали S32760

Пластина из супердуплексной стали S32760 -

Фитинги BW из никель 201

Фитинги BW из никель 201 -

Фитинги BW из дуплексной стали S31803

Фитинги BW из дуплексной стали S31803 -

Никель 200

Никель 200 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803