сертификат ASTM A790

Если говорить про сертификат ASTM A790, многие сразу думают о стандартных проверках химии и мехсвойств. Но в реальности с дуплексными сталями вроде 2205 или S32750 всё сложнее — тут даже незначительное отклонение в термообработке или соотношении феррита/аустенита может привести к проблемам на объекте. Часто сталкиваюсь с тем, что поставщики формально выдают сертификаты, но при детальном анализе выявляются расхождения в данных по ударной вязкости или коррозионным испытаниям.

Ключевые требования стандарта и частые ошибки

В ASTM A790 четко прописаны не только диапазоны содержания хрома, молибдена и азота, но и требования к микроструктуре. Например, для S31803 содержание феррита должно быть 40-60%, но на практике даже у проверенных производителей бывает разброс до 35-65%. Это критично для работы в агрессивных средах — при низком содержании феррита снижается стойкость к коррозионному растрескиванию под напряжением.

Однажды пришлось столкнуться с партией труб от китайского поставщика, где в сертификате было указано идеальное соотношение фаз, но при металлографическом анализе мы обнаружили зоны с 70% феррита. Причина — неравномерное охлаждение после термообработки. После этого всегда настаиваю на независимой проверке микроструктуры для критичных объектов.

Ещё момент — испытания на ударную вязкость при отрицательных температурах. В стандарте указаны минимальные значения, но некоторые производители проводят испытания только при комнатной температуре, что совершенно недопустимо для арктических проектов. Особенно это касается толстостенных труб для шельфовых месторождений.

Практические аспекты сертификации продукции

Когда работаешь с такими материалами, как дуплексные и супердуплексные нержавеющие стали, понимаешь, что сертификат — это не просто бумажка. Например, для ASTM A790 обязательно указание номера плавки и результатов испытаний на каждом этапе. В JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) мы всегда прикладываем полные отчеты по химическому анализу и механическим испытаниям, включая кривые растяжения.

Часто заказчики просят дополнительные испытания — на межкристаллитную коррозию по ASTM A923 или испытания в конкретных средах. Это правильный подход, особенно для химической промышленности. Помню случай, когда стандартные испытания не выявили проблем, но дополнительные тесты в хлоридсодержащей среде показали склонность к точечной коррозии — спасли проект от серьезных проблем.

Важный нюанс — прослеживаемость. Каждая труба или пруток должны иметь маркировку, соответствующую сертификату. Бывало, получал партию, где маркировка стиралась или была нечитаемой — такие материалы приходилось отправлять на повторные испытания, что задерживало проекты на недели.

Особенности для разных видов продукции

С сертификатом ASTM A790 есть различия в требованиях к разным видам продукции. Для бесшовных труб контроль более строгий, особенно в зоне сварки (для сварных труб). Например, для труб большого диаметра, используемых в морской воде, обязательно проведение испытаний на стойкость к щелевой коррозии.

Для прутков и фланцев требования немного другие — больше внимания уделяется однородности структуры по всему сечению. При обработке толстых прутков из супердуплексных сталей иногда возникает проблема с выделением вредных фаз при медленном охлаждении. Поэтому в сертификате должно быть указано, что термообработка проводилась с соблюдением всех требований.

Что касается фитингов — здесь сложность в том, что после формовки меняются механические свойства материала. Хорошие производители, такие как JN Special Alloy Technology Co., Ltd., проводят дополнительные испытания готовых фитингов, а не просто полагаются на сертификаты исходного материала. Это особенно важно для отводов и тройников, работающих под высоким давлением.

Проблемы при импорте и как их избежать

При закупке материалов за рубежом часто возникают сложности с подтверждением сертификатов. Например, некоторые азиатские производители предоставляют сертификаты, которые не соответствуют фактическому качеству. После нескольких неудачных опытов мы выработали систему — всегда запрашиваем образцы для независимых испытаний в аккредитованных лабораториях.

Особенно внимательно нужно проверять сертификаты на никелевые сплавы, такие как Inconel или Hastelloy. Хотя они не подпадают под ASTM A790, принципы контроля качества похожи. Часто в сертификатах на эти сплавы не указываются важные параметры, например, содержание углерода или условия термообработки.

Сейчас многие обращаются к специализированным поставщикам типа JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru), которые специализируются на нержавеющих, дуплексных и никелевых сплавах. У таких компаний обычно более прозрачная система контроля качества и полный комплект документации на русском языке, что упрощает приемку.

Рекомендации по работе с сертификатами

На основе своего опыта могу сказать — никогда не ограничивайтесь изучением только сертификата. Всегда проверяйте сопроводительную документацию, протоколы испытаний, сертификаты калибровки оборудования. Особенно это важно для ответственных объектов, таких как нефтехимические заводы или морские платформы.

При оценке поставщика обращайте внимание на наличие у них собственной лаборатории и аккредитации. Например, у JN Special Alloy Technology Co., Ltd. есть необходимое оборудование для проведения полного цикла испытаний, что гарантирует соответствие продукции ASTM A790.

И последнее — не стесняйтесь задавать вопросы поставщикам. Если в сертификате что-то непонятно или вызывает сомнения, требуйте разъяснений. Лучше потратить время на уточнения, чем столкнуться с проблемами на объекте. Особенно это касается таких параметров, как ударная вязкость и коррозионная стойкость — здесь мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Фитинги BW из нержавеющей стали AL6XN

Фитинги BW из нержавеющей стали AL6XN -

Монель K500

Монель K500 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Прутки из монеля K500

Прутки из монеля K500 -

Фланец из инколоя 800HT

Фланец из инколоя 800HT -

Фланец из инколоя 800

Фланец из инколоя 800 -

Поковки из супердуплексная сталь S32760

Поковки из супердуплексная сталь S32760 -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

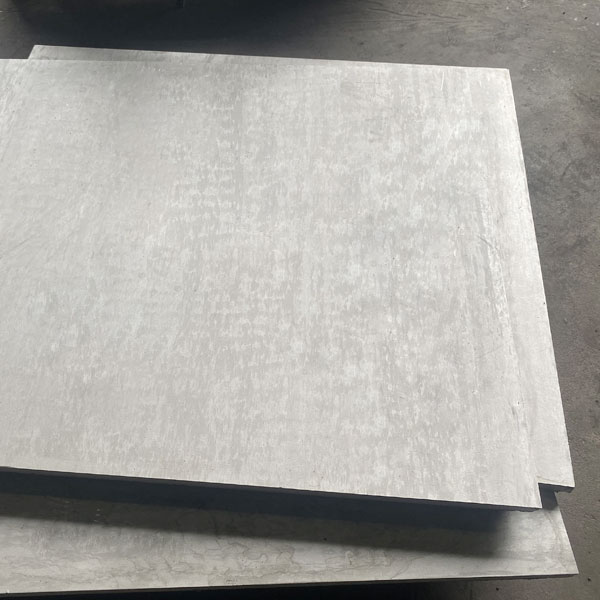

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

Поковки из никель 200

Поковки из никель 200

Связанный поиск

Связанный поиск- Китай плиты S32750

- 310S Стальная труба из нержавеющей стали

- Китай 316L Стальная труба из нержавеющей стали Поставщик

- 316L Стальная труба из нержавеющей стали

- Китай 316 Стальная труба из нержавеющей стали цена

- сертификат плиты 254SMO

- Китай 316H Стальная труба из нержавеющей стали Поставщики

- Круглый стержень из инконеля 718

- фланцы aisi 316

- Китай 316LN Стальная труба из нержавеющей стали цена