скидка плиты 254SMO

Когда видишь запрос 'скидка плиты 254SMO', первое, что приходит в голову – это либо распродажа брака, либо отчаянная попытка дилера освободить склад. Но за десять лет работы с коррозионностойкими сплавами я понял: скидки на 254SMO редко бывают случайными. Чаще это история про остатки не того размера, скрытые дефекты или банальную некомпетентность в хранении. В прошлом месяце как раз разбирали партию со склада в Подмосковье – листы лежали вплотную к углеродистой стали, и на кромках уже проступили рыжие подтёки. Пришлось отказываться, хотя цена была на 20% ниже рыночной.

Почему 254SMO редко продают со скидкой

254SMO – это не та нержавейка, которую можно купить 'на сдачу'. Сплав с 6% молибдена и 0,2% азота – палочка-выручалочка для морской воды и хлорсодержащих сред. Помню, на химическом заводе в Дзержинске ставили эксперимент с обычной 316L – через полгода теплообменники покрылись точками коррозии. Перешли на 254SMO – и уже три года без проблем. Но здесь же и подвох: если производитель экономит на гомогенизации слитка, в толще плиты остаются ликвационные полосы. Такие листы могут пройти УЗК, но в агрессивной среде именно эти зоны станут очагами коррозии.

Коллега из Франкфурта как-то прислал любопытные данные по ценам: европейские поставщики держат маржу в 15-25% на 254SMO, тогда как российские дилеры часто работают на 7-12%. Разница не только в логистике, но и в подходе к термообработке. Китайские аналоги, кстати, иногда предлагают '254SMO-like' с пониженным содержанием молибдена – внешне не отличить, но в серной кислоте даже 70% концентрации такие плиты не выдерживают и месяца.

Сейчас вижу тенденцию: многие пытаются закупать 254SMO с дисконтом через посредников в ОАЭ. Но там часто смешивают партии, и вместо шведского оригинала приходит индийский металл с повышенным содержанием фосфора. Проверяли в лаборатории JN Special Alloy – отклонения по сере достигали 0,015%, что для теплообменного оборудования смертельно.

Когда скидка на плиты 254SMO оправдана

Исключения бывают. В 2022 году мы взяли партию плит 254SMO со скидкой 18% у завода-изготовителя – они переходили на новую систему маркировки и распродавали остатки старого образца. Металл был безупречный, просто с устаревшей травлённой маркировкой вместо лазерной. Кстати, сейчас JN Special Alloy Technology Co., Ltd. иногда выставляет такие лоты на https://www.jnalloy.ru – обычно это невостребованные размеры, например, плиты 28 мм вместо популярных 20 или 30 мм.

Ещё один случай обоснованной скидки – минимальная обработка поверхности. Для пищевой промышленности требуется 2B или полировка, а для химической аппаратуры часто подходит и горячекатаное состояние поверхности. Мы как-то купили плиты 254SMO с шероховатостью Rz=50 мкм вместо требуемых 20 мкм – сэкономили 12%, потом сами довели до кондиции на шлифовальном станке.

Важный момент: настоящие скидки всегда привязаны к конкретным сертификатам. Если предлагают '254SMO без документов, но дешево' – это либо краденный металл, либо откровенный брак. Настоящие поставщики вроде JN Alloy всегда предоставляют EN 10204 3.1 с полным химическим анализом и результатами механических испытаний.

Ошибки при выборе плит 254SMO

Самая распространённая ошибка – покупка 'аналогичного' сплава 904L. Да, они близки по коррозионной стойкости, но для сернистых сред 254SMO стабильнее. На нефтехимическом заводе в Уфе были случаи, когда 904L давала точечную коррозию при 80°C в среде с сероводородом, тогда как 254SMO выдерживала до 110°C.

Многие не обращают внимание на состояние кромки плиты. После плазменной резки часто появляются окалины, которые сложно удалить. Мы разработали методику: если окалина синего цвета – это признак перегрева, такой металл уже потерял часть коррозионной стойкости. Лучше брать плиты с фрезерованными кромками, даже если это дороже на 3-5%.

Забавный случай был с заказчиком, который купил плиты 254SMO со скидкой 25%, а потом жаловался на плохую свариваемость. Оказалось, поставщик 'забыл' упомянуть, что это не стандартная 254SMO, а модификация с повышенным содержанием углерода для штамповки. Пришлось переплавлять электродуговой сваркой с присадками из чистого никеля.

Практические нюансы работы с плитами 254SMO

При резке 254SMO нужно строго контролировать скорость – при перегреве выше 400°C выпадают карбиды хрома по границам зёрен. Мы обычно используем водноструйную резку с абразивом, но для тонких плит до 40 мм подходит и плазма с аргон-водородной смесью. Кстати, на сайте jnalloy.ru есть хорошая таблица с режимами резки для разных толщин.

С гибкой сложнее – минимальный радиус должен быть не менее 3t для горячей гибки и 5t для холодной. Помню, на заводе в Тольятти пытались согнуть плиту 25 мм с радиусом 2t – получили трещины по линии сгиба. Пришлось вырезать дефектный участок и делать сварной узел.

Для сварки 254SMO лучше всего подходит электрод 254 SMO от Avesta – но он дорогой, около 120 евро за килограмм. Некоторые пытаются экономить на присадочном материале, используя аналоги подешевле, но тогда в шве падает содержание молибдена. Проверяли спектрометром – разница до 1.5%, что критично для работы в морской воде.

Перспективы рынка плит 254SMO

Сейчас вижу рост спроса на плиты 254SMO для офшорных ветряных электростанций – в Балтийском море как раз запускают новый проект, где все крепёжные элементы делают из этого сплава. Интересно, что санкции подстегнули локальное производство – Кольская ГМК начала выпускать аналогичный сплав под маркой КН40М6БР, но пока есть проблемы с стабильностью химического состава от плавки к плавке.

Цены постепенно стабилизируются – если в 2021 году скачок был на 40%, то сейчас колебания в пределах 5-7% в квартал. Крупные поставщики вроде JN Special Alloy Technology Co., Ltd. стали предлагать гибкие условия для постоянных клиентов, включая отсрочку платежа под конкретные проекты.

Наблюдаю интересную тенденцию: многие переходят с цельнолитых плит на биметаллические – основа из углеродистой стали, плакировка из 254SMO. Экономия до 60%, но для аппаратов высокого давления такой вариант не подходит – риск расслоения при циклических нагрузках. Мы тестировали образцы от разных производителей – только у JN Alloy адгезия была близка к монолитному металлу.

В целом, скидки на плиты 254SMO – это как прогулка по минному полю. Можно сэкономить, но нужно десять раз проверить документы, происхождение металла и реальное состояние. Лучше работать с проверенными поставщиками, даже если цена немного выше – в долгосрочной перспективе это окупается отсутствием проблем с оборудованием. Как показывает практика, экономия в 10% на закупке может обернуться убытками в 100% при простое производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

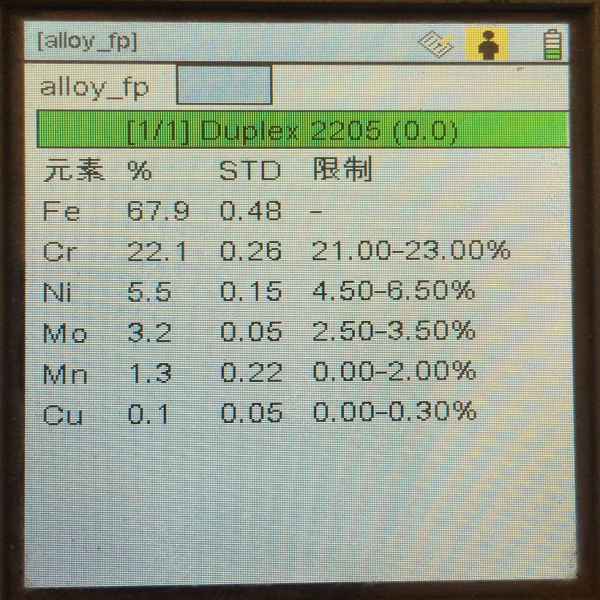

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Поковки из дуплексной стали S32205

Поковки из дуплексной стали S32205 -

Пластина из сплава 31

Пластина из сплава 31 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Фитинги BW из нержавеющей стали 347H

Фитинги BW из нержавеющей стали 347H -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

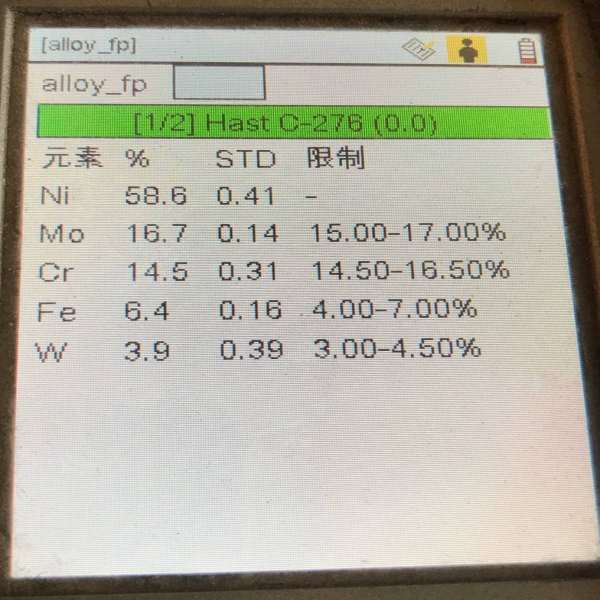

Хастеллой C276

Хастеллой C276 -

Прутки из инконеля 601

Прутки из инконеля 601 -

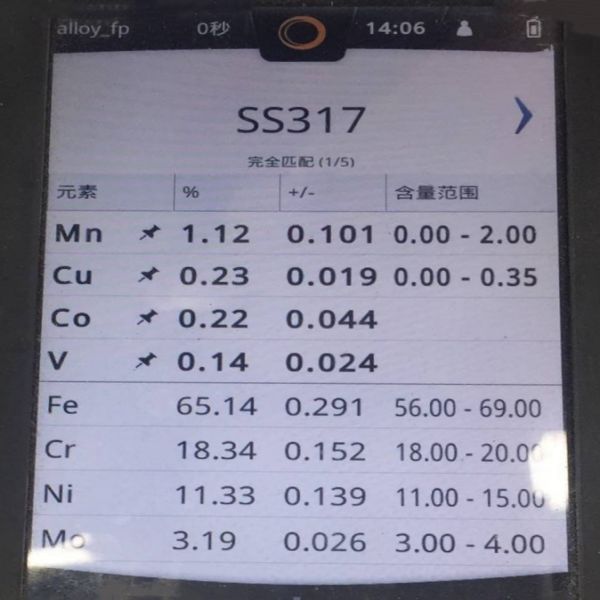

Нержавеющая сталь 317

Нержавеющая сталь 317 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Нержавеющая сталь 904L

Нержавеющая сталь 904L -

Поковки из инколоя 800H

Поковки из инколоя 800H

Связанный поиск

Связанный поиск- Китай 316LN Стальная труба из нержавеющей стали Производитель

- Коленчатая труба 90 градусов

- Фланец из монеля K500

- Китай 317L Стальная труба из нержавеющей стали цена

- Пластины S32750

- Пластины S32205 Производители

- Китай 304 Стальная труба из нержавеющей стали Производители

- самый лучший ASTM A312

- плиты 2205 заводы

- Стальная труба из хастеллойной стали C2000