скидка труба 2507

Вот смотрю на запрос ?скидка труба 2507? и сразу вспоминаю, как часто клиенты путают настоящие дуплексные стали с обычными нержавейками. Многие до сих пор думают, что если труба из нержавеющей, то подойдет для агрессивных сред, а потом удивляются, почему через полгода появляются трещины. 2507 – это же совсем другой уровень, особенно для химических производств, где важна стойкость к хлоридам. Но даже здесь есть нюансы: не каждый поставщик понимает разницу между просто ?дуплексом? и super duplex, и отсюда частые ошибки в заказах.

Что скрывается за скидкой на трубы 2507

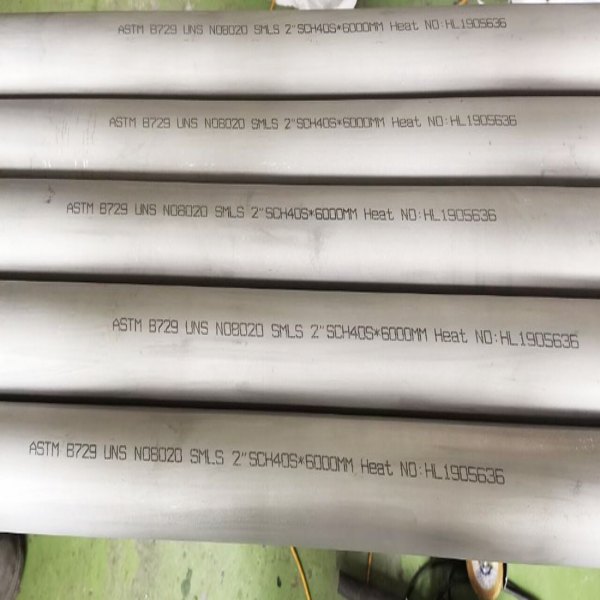

Когда видишь предложение со скидкой, первая мысль – либо брак, либо остатки. С 2507 такое бывает редко, потому что материал дорогой, и его обычно производят под конкретный заказ. Но однажды мы работали с JN Special Alloy Technology Co., Ltd. – они как раз предлагали трубы со скидкой из-за небольшого превышения запасов после крупного проекта. Важно было проверить сертификаты: не было ли отклонений по содержанию молибдена или азота. В их случае всё сошлось, и партия оказалась качественной.

Часто скидки связаны с геометрией: например, трубы нестандартной длины, которые сложнее продать. Для некоторых проектов это даже плюс, если подходит под раскрой. Но если видишь скидку на большие объемы, стоит уточнить, не было ли проблем с термообработкой – для 2507 это критично, особенно если речь идет о сварных швах.

Еще один момент – упаковка. Иногда поставщики экономят на ней, и трубы приходят с мелкими повреждениями поверхности. Для 2507 это не всегда критично, но если проект требует идеальной чистоты (например, фармацевтика), то такие ?скидочные? партии могут создать проблемы. Мы как-то взяли партию с небольшим дисконтом, а потом пришлось тратить время на полировку царапин.

Особенности работы с дуплексной сталью 2507

2507 – не та сталь, которую можно просто взять и приварить обычными электродами. Я помню случай на химическом заводе под Пермью: заказчики сэкономили на присадочном материале, использовали что-то похожее на дуплекс, но не то. Через три месяца в зоне сварки пошли коррозионные трещины. Пришлось менять весь участок трубопровода. С тех пор всегда проверяю, чтобы сварщики работали с правильными марками проволоки, например, ER2594.

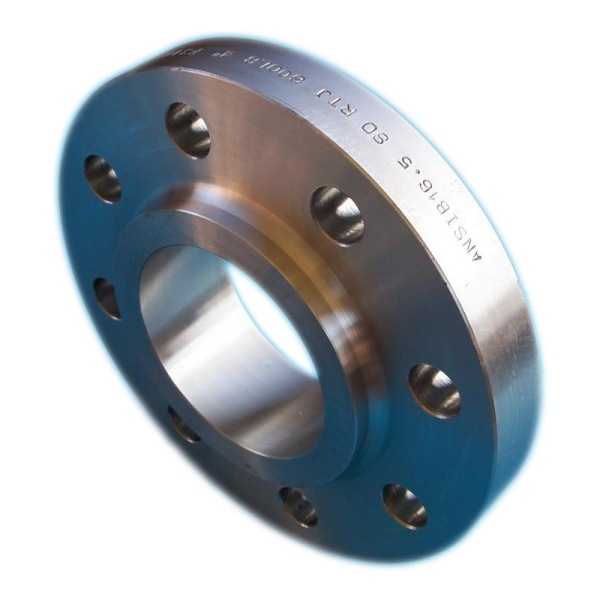

Механическая обработка – отдельная тема. 2507 тверже обычных нержавеек, поэтому инструмент изнашивается быстрее. Мы сначала пробовали стандартные резцы, но потом перешли на специализированные, с покрытием. Да, дороже, но зато нет брака по геометрии. Особенно важно для фланцев, где точность посадки критична.

И не забывайте про пассивацию. Многие думают, что для дуплексных сталей это необязательно, но на самом деле после механической обработки или сварки обязательно нужно восстанавливать пассивный слой. Иначе в зонах теплового воздействия может начаться точечная коррозия. Проверял на практике – разница есть.

Практические кейсы с трубами 2507

Был у нас проект для нефтехимического комбината, где требовались трубы для транспортировки сред с высоким содержанием сероводорода. Заказчик сначала хотел сэкономить и взять 2205, но после расчетов на коррозионную стойкость остановились на 2507. Работали с JN Special Alloy Technology Co., Ltd. – их трубы показали стабильные характеристики даже после двух лет эксплуатации. Важно, что они предоставили полный пакет документов, включая результаты ультразвукового контроля.

А вот негативный пример: заказывали трубы для опреснительной установки. Поставщик (не буду называть) обещал соответствие стандартам, но при монтаже выяснилось, что у труб разная толщина стенки в пределах одной партии. Пришлось сортировать вручную, часть вернуть. С тех пор всегда требую выборочные замеры перед отгрузкой.

Еще один момент – совместимость с фитингами. Как-то купили трубы у одного поставщика, а фланцы у другого. Оказалось, что у фланцев немного другой химический состав, и в месте соединения начала развиваться гальваническая коррозия. Теперь стараемся заказывать комплектно, например, как на jnalloy.ru, где есть все компоненты: от труб до фитингов.

На что обращать внимание при выборе поставщика

Первое – наличие полной технической документации. Если поставщик не может предоставить сертификаты с детальным химическим анализом и механическими свойствами, это красный флаг. У JN Special Alloy Technology Co., Ltd., например, всегда есть отчеты по испытаниям на межкристаллитную коррозию и ударную вязкость.

Второе – опыт работы именно с дуплексными сталями. Многие компании позиционируют себя как производители нержавеющих труб, но когда начинаешь углубляться в детали, выясняется, что с 2507 они сталкивались лишь эпизодически. А ведь для этого материала нужны особые условия проката и термообработки.

Третье – логистика. 2507 – материал тяжелый, и важно, чтобы поставщик обеспечивал правильную упаковку и транспортировку. Мы как-то получили партию с вмятинами потому, что трубы перевозили без proper креплений. Сейчас всегда уточняем эти детали заранее.

Распространенные ошибки и как их избежать

Самая частая ошибка – неправильный подбор аналогов. Видел случаи, когда 2507 заменяли на 2205, мотивируя это ?примерно похожими свойствами?. Но для сред с высоким содержанием хлоридов такая замена может оказаться фатальной. Всегда нужно делать точный расчет по коррозионной стойкости.

Еще одна проблема – экономия на контроле. Некоторые думают, что если трубы новые и от известного производителя, то можно пропустить этап входящего контроля. А потом оказывается, что есть отклонения по твердости или структуре материала. Мы сейчас всегда делаем выборочные испытания, особенно для критичных объектов.

И последнее – невнимание к условиям монтажа. 2507 требует определенной температуры при сварке, предварительного подогрева в некоторых случаях. Если игнорировать эти моменты, можно получить проблемы с эксплуатационной стойкостью. Лучше заранее консультироваться с технологами поставщика, как мы делаем с JN Special Alloy Technology Co., Ltd. – у них есть хорошие специалисты по монтажу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из сплав 20

Поковки из сплав 20 -

Прутки из дуплексной стали S31803

Прутки из дуплексной стали S31803 -

Фитинги BW из инконеля 625

Фитинги BW из инконеля 625 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Нержавеющая сталь 304L

Нержавеющая сталь 304L -

Прутки из инконеля 718

Прутки из инконеля 718 -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Фланец из никеля 200

Фланец из никеля 200 -

Фланцы из нержавеющей стали 316Lmod

Фланцы из нержавеющей стали 316Lmod -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Нержавеющая сталь 321

Нержавеющая сталь 321

Связанный поиск

Связанный поиск- Пластины S32205 Поставщики

- AL6XN Стальная плита из нержавеющей стали

- Трубопроводная арматура из сплава 31

- Пластины 2507 заводы

- 316Ti Трубопроводная арматура из нержавеющей стали

- труба 904L заводы

- 316LMOD Нержавеющая сталь

- 321H Фланец из нержавеющей стали

- Трубопроводная арматура для стыковой сварки из нержавеющей стали

- самый лучший ASTM A240