труба 2205 завод

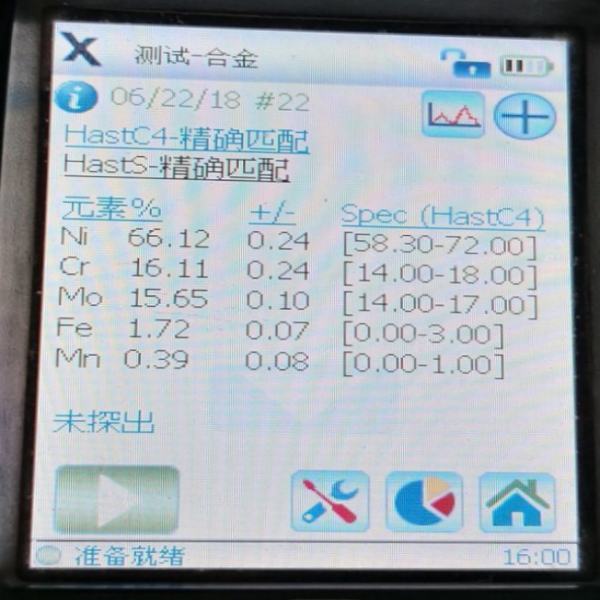

Когда ищешь 'труба 2205 завод', половина поставщиков уверяет, будто их продукция соответствует ГОСТ , но по факту химсостав плавает – особенно по молибдену. Мы в JN Special Alloy Technology Co., Ltd. через это прошли: в 2022 году пришлось забраковать партию от 'сертифицированного' производителя, где в сертификате стояло 3.1% Mo, а реально – 2.7%. Для дуплексной стали это критично: снижается стойкость к точечной коррозии в хлоридных средах.

Почему химический состав 2205 – это не просто цифры

Идеальное соотношение феррита и аустенита 50/50 достигается только при строгом контроле легирования. Наш технолог всегда смотрит не только на молибден, но и на азот – если меньше 0.15%, после сварки в ЗТВ преобладает феррит. Как-то раз на химическом заводе в Татарстане именно из-за этого пошли трещины по сварным швам после контакта с горячими рассолами.

Приходится объяснять клиентам, что труба 2205 – это не просто 'нержавейка подороже'. Для арктических трубопроводов, например, дополнительно проверяем ударную вязкость при -60°C. Один производитель пытался сэкономить на термообработке – в результате трубы лопались при гидроиспытаниях.

Сейчас работаем с заводом, где внедрили онлайн-мониторинг температуры прокатки. Раньше, бывало, перегреют заготовку до 1300°C – и все, выгорает молибден. Теперь каждый метр проверяем спектрометром, данные сохраняем в сертификат.

Геометрия трубы: где подвох

Толщина стенки – отдельная головная боль. Для теплообменников нужна точность ±0.2 мм, но некоторые заводы грешат конусностью. Помню, для нефтехимического комбината пришлось перебрать 120 труб, чтобы найти 40 подходящих – у остальных было расхождение до 0.5 мм между концами.

Эллипсность – еще один скрытый дефект. Для фланцевых соединений критично, чтобы овальность не превышала 0.8% от диаметра. Как-то получили партию, где у 20% труб эллипсность достигала 1.5%. Пришлось пустить их на короткие мерные отрезки – производитель отказался компенсировать убытки.

Сейчас в JN Special Alloy Technology Co., Ltd. для ответственных проектов заказываем трубы с дополнительной калибровкой на роликовых станах. Да, дороже на 12-15%, но зато не приходится переделывать узлы сборки.

Проблемы сварки дуплексных труб

Многие монтажники до сих пор пытаются варить 2205 как обычную нержавейку – потом удивляются, почему швы рвутся. Ключевое – подбор присадочного материала: для 2205 нужен 2209, причем с контролем содержания феррита в наплавленном металле (должен быть 30-55%).

На объекте в Астрахани наблюдал, как сварщики использовали электроды для 316L – через три месяца теплообменник потек по всем швам. Пришлось демонтировать всю систему.

Сейчас в спецификациях обязательно указываем не только марку присадки, но и режимы сварки: максимальное тепло 1.5 кДж/мм, межпроходная температура 100-150°C. И обязательно – газовая защита с содержанием азота 2-3% в аргоне.

Контроль качества: что пропускают лаборатории

Ультразвуковой контроль – не панацея. Для трубы 2205 важнее испытания на межкристаллитную коррозию по AMS 2658B. Один поставщик предоставил идеальные сертификаты УЗК, но после испытаний в кипящем растворе FeCl3 образцы покрылись сеткой трещин.

Травление в азотной кислоте – простой, но эффективный тест. Если после 20 минут появляются темные пятна – значит, в структуре остались сигма-фазы. Как-то обнаружили такие дефекты у трубы, которая уже была смонтирована в технологической линии – пришлось останавливать производство на две недели.

Сейчас на https://www.jnalloy.ru выкладываем не только сертификаты, но и фото микроструктур с увеличением 500x – чтобы клиенты сами видели отсутствие вредных фаз.

Логистика и складирование

2205 чувствительна к контаминации углеродом. Однажды получили партию с рисками от стальных строп – пришлось отправлять на механическую зачистку. Теперь требуем, чтобы производитель использовал только нейлоновые стропы.

Хранение на открытом воздухе – еще одна проблема. В порту Находки трубы пролежали два месяца под дождем – появились следы поверхностной коррозии. Хотя для дуплексной стали это не критично, но клиент отказался принимать товар.

Сейчас для морских перевозок обязательно используем вакуумную упаковку с силикагелем. Дорого, но сохраняем товарный вид и предотвращаем точечную коррозию от солевых аэрозолей.

Экономика vs надежность

Некоторые заказчики требуют 'аналоги' 2205 – например, 904L или 254 SMO. Но это разные материалы! 904L хуже сопротивляется сероводородной коррозии, а 254 SMO дороже на 40% без существенных преимуществ для большинства применений.

Был случай, когда проектировщик заложил 2205 для трубопровода морской воды, но закупочный отдел 'сэкономил', купив 316L. Через полгода – сквозная коррозия и экологический штраф в 15 млн рублей.

В JN Alloy всегда предлагаем технико-экономическое обоснование: для агрессивных сред 2205 окупается за 2-3 года против 316L, а против 254 SMO – уже за 5-7 лет. Но все зависит от конкретных условий эксплуатации – иногда действительно выгоднее использовать никелевые сплавы.

Практические рекомендации

При заказе всегда требуйте не только сертификат соответствия, но и протоколы заводских испытаний. Особенно – результаты испытаний на стойкость к питтинговой коррозии (ASTM G48).

Для теплообменного оборудования лучше брать трубы с полированной внутренней поверхностью (Ra ≤ 0.8 μm) – меньше отложений и выше теплоотдача. Проверено на объектах в ОАЭ, где работают с морской водой.

И главное – не экономьте на контроле. Лучше заплатить за независимую экспертизу, чем потом нести убытки от простоев. Мы в JN Special Alloy Technology Co., Ltd. все критические партии проверяем в аккредитованной лаборатории – это страхует и нас, и клиента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из инколоя 800

Поковки из инколоя 800 -

Труба из нержавеющей стали 321H

Труба из нержавеющей стали 321H -

Труба из инколоя 825

Труба из инколоя 825 -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Поковки из монеля 400

Поковки из монеля 400 -

Пластина из инконеля 718

Пластина из инконеля 718 -

Поковки из супердуплексная сталь S32750

Поковки из супердуплексная сталь S32750 -

Фланец из хастеллоя C276

Фланец из хастеллоя C276 -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Пластина из монеля K500

Пластина из монеля K500 -

Прутки из нержавеющей стали 316Ti

Прутки из нержавеющей стали 316Ti

Связанный поиск

Связанный поиск- Трубопроводная арматура из хастеллойной стали C2000

- 316 Трубопроводная арматура из нержавеющей стали

- Китай Пластины A240

- труба 2507 завод

- купить фланец воротниковый aisi 304

- плиты 2507 завод

- скидка Пластины 904L

- Стальная труба из дуплексной стали

- 321H Стальная труба из нержавеющей стали

- Коленчатая труба 90 градусов