труба 2205 Производитель

Когда ищешь труба 2205 производитель, половина предложений на рынке — это перепродавцы, которые сами толком не отличают дуплекс от аустенитки. Многие до сих пор путают, где нужен 2205, а где хватит и 316L. Сам видел, как на стройке закупили ?аналоги? под морскую воду — через полгода трубы пошли точками.

Что вообще такое дуплекс 2205 и почему с ним морока

Если брать химию — там 22% хрома, 5% никеля, плюс молибден. Но дело не в цифрах, а в балансе феррита и аустенита. Когда видишь в микроскоп идеальную структуру 50/50 — это как искусство. Но если термообработку сбить, получится либо перегрев, либо недопрогрев. Как-то на складе одного завода лежала партия с темными пятнами — оказалось, охлаждение после сварки не контролировали.

Поставщики часто грешат тем, что не проверяют ударную вязкость при минусе. Для Северных проектов это критично. Помню, в 2018 для платформы в Печорском море брали трубы у трех производителей — у одного из Китая трещины пошли при -20°, хотя сертификаты были идеальные.

Толщина стенки — отдельная история. Для гидравлических систем под давлением 2205 должен быть калиброван до десяток, но некоторые цеха экономят на холодной прокатке. В итоге где-то 3.2 мм вместо заявленных 3.0, а где-то 2.8 — и все это в одной партии.

Как отличить производителя от трейдера

У JN Special Alloy Technology Co., Ltd. на сайте https://www.jnalloy.ru видно, что они работают с прокатом от плиты до фитингов — это плюс. Когда завод делает и трубы 2205, и фланцы к ним, меньше рисков по совместимости материалов. Один раз видел, как на химическом заводе из-за разнородных поставщиков сварные швы пошли под замену через месяц.

Запросите у них фото плавки — не сертификаты, а именно цех. Настоящие производители всегда покажут печь или стан холодной прокатки. Трейдеры начинают ссылаться на ?коммерческую тайну?.

Еще смотрите на упаковку — если трубы без защитной пленки и бирок с маркировкой плавки, это тревожный знак. У нормальных поставщиков типа JN Alloy каждая труба идет в плёнке и с двумя бирками — на русском и английском.

Ошибки при сварке, которые дорого обходятся

Самая частая проблема — неправильный подбор присадки. Для 2205 нужна проволока типа 2209, но некоторые сварщики экономят и берут 309L. Результат — коррозия в зоне термического влияния. На нефтепроводе в ХМАО так потеряли 300 метров трубы.

Скорость охлаждения — если после сварки не выдерживают интервал 90-120 секунд, в шве появляются интерметаллиды. Их не видно глазом, но они снижают стойкость к хлоридам. Проверяйте твердомером — если выше 32 HRC, значит технологию нарушили.

Зачистка — нельзя использовать абразивы от углеродистых сталей. Частицы железа потом дают точечную коррозию. Лучше брать щетки из нержавейки и хранить их отдельно.

Где реально применяют 2205 и где он не подойдет

Для морской воды — идеально, но только если температура до 40°C. Выше — начинается щелевая коррозия. В Персидском заливе ставили на опреснительные установки — работает 7 лет без замены.

В химической промышленности — для уксусной кислоты и щелочей лучше 2205, чем 316L. Но для серной кислоты выше 10% уже нужен хастеллой. Был случай, когда в цехе сернокислотного производства поставили 2205 вместо 904L — через 2 месяца трубы истончились на 1.5 мм.

Для высоких давлений — дуплекс прочнее аустенитных сталей, но при температурах выше 300°C начинает терять ударную вязкость. Для печных труб лучше брать 253 MA.

На что смотреть при приемке труб

Поверхность — должна быть матовой, без окалины. Если видите цвета побежалости — значит перегрели при отжиге. Такие трубы быстрее корродируют.

Геометрия — особенно для толстостенных труб. Проверяйте овальность — если больше 1% от диаметра, будут проблемы с фланцевым соединением. Как-то приняли партию где овальность была 1.5% — пришлось все фланцы перетачивать.

Маркировка — должна быть лазерной, а не краской. И обязательно с указанием плавки, размера, стандарта (ASTM A790 или ГОСТ 5632). Если маркировка стирается пальцем — брак.

Почему дуплекс вытесняет аустенитные стали в некоторых нишах

Прочность — у 2205 предел текучести 450 МПа против 220 у 316L. Это позволяет делать тоньше стенки — экономия до 30% по весу. Для морских платформ это тысячи тонн сэкономленной стали.

Стойкость к коррозии под напряжением — для 2205 показатель в 3 раза выше, чем у 304. В хлорсодержащих средах это решающий фактор.

Цена — хоть 2205 дороже 316L, но дешевле супердуплексов типа 2507. Для большинства применений оптимален по стоимости.

Но есть нюанс — для криогенных температур ниже -50°C все же лучше аустенитные стали. Дуплекс становится хрупким.

С какими производителями работали лично

Из европейских — Outokumpu и Sandvik, но их трубы дороже на 40%. Из азиатских — JN Alloy поставляли трубы для завода минеральных удобрений под Нижним Новгородом. Приезжали их технологи, помогали с настройкой режимов сварки. Это важно — когда производитель не просто продает, а консультирует.

У них на сайте jnalloy.ru видно, что делают полный цикл — от плавки до фитингов. Для сложных проектов это плюс — все компоненты из одной плавки, меньше рисков.

Из российских — ЧТПЗ пробовали, но у них с химическим составом плавает. В трех партиях подряд никель был то 4.8%, то 5.3%. Для критичных объектов не рискнул бы брать.

В целом, если нужен баланс цены и качества — смотрю в сторону специализированных производителей типа JN Special Alloy. Главное — требовать полный пакет испытаний: не только химию, но и тесты на межкристаллитную коррозию и ударную вязкость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хастеллой C2000

Хастеллой C2000 -

Труба из инконеля 600

Труба из инконеля 600 -

Прутки из инколой 800H

Прутки из инколой 800H -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Поковки из нержавеющей стали 17-4PH

Поковки из нержавеющей стали 17-4PH -

Труба из хастеллоя B2

Труба из хастеллоя B2 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Фитинги BW из инконеля 718

Фитинги BW из инконеля 718 -

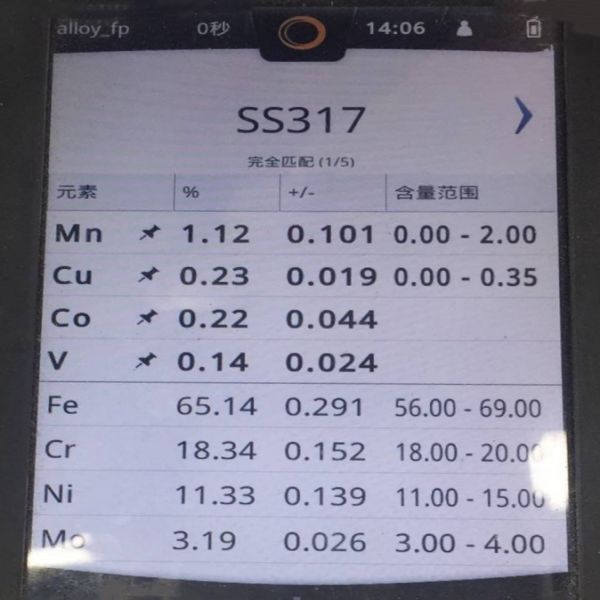

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Пластина из хастеллоя C4

Пластина из хастеллоя C4

Связанный поиск

Связанный поиск- труба 904L Производитель

- Китай 316Ti Стальная труба из нержавеющей стали Поставщик

- Стальная плита из инконеля 718

- Китай плиты S32750

- Пластины 2507 Поставщик

- из никеля 200

- Китай 317 Стальная труба из нержавеющей стали Производители

- Трубопроводная арматура из хастеллойной стали C276

- самый лучший плиты S32750

- Китай 316 Стальная труба из нержавеющей стали Производители