труба 2507

Когда говорят про duplex 2507, сразу лезут в голову цифры по химсоставу — но на деле главное не они, а как эта марка ведёт себя в реальных проектах. Многие ошибочно думают, что раз уж сплав дуплексный, то он автоматически подходит для любых агрессивных сред. Приходилось видеть, как заказчики платили за трубы 2507, а потом мучились с трещинами в зонах сварки — потому что не учли ограничения по температуре эксплуатации или неправильно подобрали электроды.

Особенности материала 2507

Дуплексная нержавейка 2507 — это не просто ?улучшенная версия? 2205. Да, у неё выше стойкость к питтинговой коррозии, особенно в хлоридных средах, но за это приходится платить сложностями при обработке. Например, при механической резке нужно строго контролировать нагрев — если перегреть, в зоне реза появляются хрупкие фазы, которые потом становятся очагами коррозии.

Однажды на объекте в нефтегазовом секторе столкнулись с тем, что труба 2507, заказанная у поставщика без опыта работы с дуплексными сталями, дала микротрещины после монтажа. Причина — не выдержали режим термической обработки после сварки. Пришлось полностью менять партию, а проект встал на месяц.

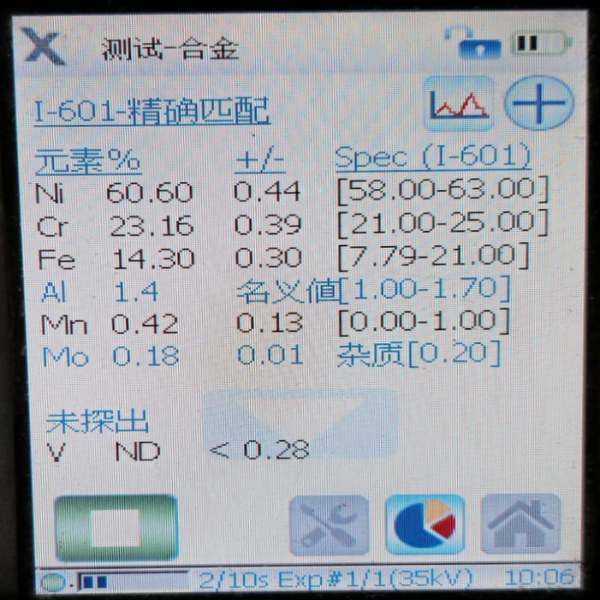

Кстати, не все понимают, что для 2507 критично содержание ферритной и аустенитной фаз — соотношение должно быть близко к 50/50. Если нарушить баланс, материал теряет ударную вязкость при низких температурах. Проверяйте сертификаты, но ещё лучше — делать металлографический анализ выборочных образцов из партии.

Практика сварки труб 2507

Со сваркой 2507 есть свои тонкости. Стандартные электроды для нержавейки тут не подходят — нужны специальные, с повышенным содержанием азота. И обязательно контролировать межпроходную температуру, не выше 100°C. Если перегреть — ферритная фаза растёт, и материал становится склонным к охрупчиванию.

Помню случай на химзаводе, где сварщики, привыкшие работать с обычной нержавейкой, пренебрегли подогревом и охлаждением. Результат — трещины по швам через три месяца эксплуатации. Пришлось полностью переваривать узлы, а это дополнительные расходы и простой.

Ещё важный момент — защитный газ. Для 2507 лучше использовать аргон с добавкой 2-3% азота, это помогает сохранить фазовый баланс в зоне сварки. Без азота аустенитная фаза не успевает сформироваться properly, и шов становится менее пластичным.

Выбор поставщика труб 2507

С дуплексными сталями работают далеко не все производители. JN Special Alloy Technology Co., Ltd. — одна из немногих компаний, где понимают специфику 2507. На их сайте https://www.jnalloy.ru можно найти не только трубы, но и полный сортамент — плиты, прутки, фланцы, фитинги из дуплексных и никелевых сплавов.

Что ценно — они предоставляют полный пакет документов, включая результаты ультразвукового контроля и сертификаты с детальной расшифровкой химсостава. Это важно, потому что малейшее отклонение по содержанию молибдена или хрома резко снижает коррозионную стойкость.

Лично убедился, что у них строгий контроль качества на всех этапах — от плавки до готовой продукции. Особенно важно для ответственных объектов, где нельзя рисковать.

Типичные ошибки при проектировании с 2507

Самая распространённая ошибка — применять 2507 везде, где есть хоть намёк на агрессивную среду. Но этот сплав не панацея. Например, в сернокислых средах с концентрацией выше 50% он уступает хастеллою. Или в высокотемпературных применениях — выше 300°C начинается распад промежуточных фаз.

Ещё момент — многие забывают про гальваническую коррозию. Если соединять трубу 2507 с обычной углеродистой сталью без изоляции, дуплексная сталь будет работать как катод и ускорять коррозию соседнего материала.

На одном из объектов пришлось переделывать всю систему креплений — проектировщики не учли этот нюанс, и через полгода появились первые признаки коррозии на узлах крепления.

Перспективы применения 2507

С развитием шельфовых месторождений и химической промышленности спрос на трубы 2507 будет расти. Особенно в системах закачки морской воды, где сочетание хлоридов и высокого давления требует материала с высокой стойкостью к коррозии под напряжением.

Но нужно понимать, что 2507 — не единственный вариант. Иногда более целесообразно использовать супердуплексные стали типа 2707 или никелевые сплавы. Всё зависит от конкретных условий эксплуатации — температуры, давления, состава среды.

Кстати, JN Special Alloy Technology предлагает не только 2507, но и полный спектр дуплексных и никелевых сплавов — Inconel, Hastelloy, Monel. Это удобно, когда нужно подобрать оптимальное решение для сложных условий.

Личный опыт работы с 2507

За 15 лет работы с дуплексными сталями накопил достаточно примеров — и удачных, и провальных. Самое важное — не экономить на качестве исходного материала и подготовке персонала. Лучше потратить лишнюю неделю на обучение сварщиков, чем потом переделывать полпроекта.

Один из удачных кейсов — система трубопроводов для опреснительной установки. Использовали трубы 2507 от JN Special Alloy Technology — уже пять лет эксплуатации без единого случая коррозии. Ключевым было правильное проектирование узлов и строгое соблюдение технологии монтажа.

Из неудач — попытка использовать 2507 в системе с частыми термоциклами. Материал не выдержал циклических нагрузок, появились усталостные трещины. Пришлось заменить на инконель — дороже, но надёжнее для таких условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

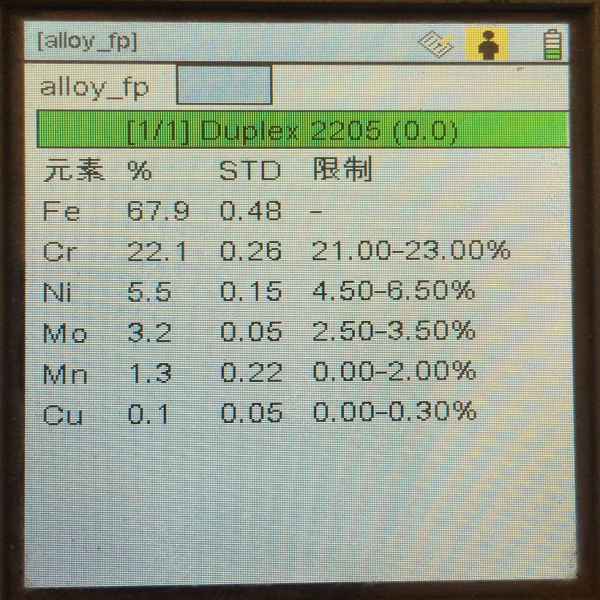

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Пластина из нержавеющей стали 317L

Пластина из нержавеющей стали 317L -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Труба из никеля 201

Труба из никеля 201 -

Фланец из сплава 31

Фланец из сплава 31 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Поковки из дуплексной стали S31803

Поковки из дуплексной стали S31803 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Пластина из хастеллоя B3

Пластина из хастеллоя B3 -

Пластина из дуплексной стали S32205

Пластина из дуплексной стали S32205

Связанный поиск

Связанный поиск- Стальная плита из инколоя 800

- Круглый стержень из хастеллойной стали B3

- известный Пластины 904L

- Китай 317 Стальная труба из нержавеющей стали Поставщики

- Китай Сварная труба из нержавеющей стали Производители

- Китай 316 Стальная труба из нержавеющей стали заводы

- Китай плиты S32750

- Трубопроводная арматура из хастеллойной стали B3

- тройник нержавеющий aisi 304

- 317L Стальная плита из нержавеющей стали