труба 2507 завод

Когда ищешь ?труба 2507 завод?, половина выдачи — это перекупщики, которые сами толком не знают, чем дуплекс отличается от супердуплекса. Многие до сих пор путают 2507 с 2205, а ведь разница в содержании хрома и молибдена — это не просто цифры, это стойкость к точечной коррозии в хлорсодержащих средах. Я лет семь назад сам чуть не прогорел на этом, когда закупил партию для морского объекта — потом пришлось переделывать узлы, где была повышенная концентрация хлоридов.

Что такое настоящий заводской 2507

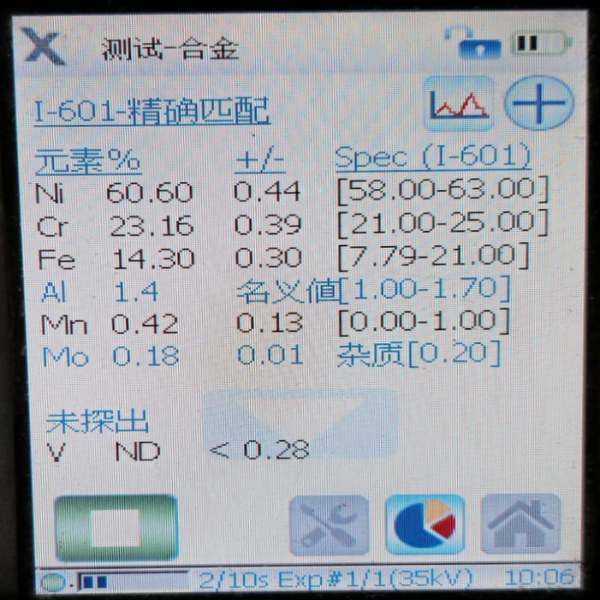

Настоящий производитель, типа JN Special Alloy Technology, всегда дает полную сертификацию по EN 10204 3.1. Без этого — даже не рассматривай. Я как-то взял партию у ?завода-партнера? из Азии, так там в сертификате было указано Mo 3.5%, а по факту — 2.8%. Мелочь? А потом на теплообменнике в опреснительной установке через полгода пошли свищи.

Толщина стенки — отдельная история. По стандарту ASME SA790 допуск ±12.5%, но некоторые ?экономят?, выдавая минусовые значения за норму. Проверяй ультразвуком каждую третью трубу, особенно если берешь бесшовные. Со сварными 2507 вообще надо смотреть не только на сам шов, но и на зону термического влияния — там иногда структура меняется, и стойкость падает.

Поставщики вроде JN Special Alloy Technology Co., Ltd. обычно держат на складе не только трубы, но и прутки с фитингами — это важно для комплексных проектов. Заметил, что на их сайте https://www.jnalloy.ru всегда есть данные по химическому составу для каждой плавки, а не общие фразы про ?соответствие стандартам?.

Сварка 2507 — где большинство обламывается

Здесь 90% проблем — не с самим материалом, а с неправильной подготовкой. Надо помнить: дуплексная сталь требует контроля межпассиковой температуры строго в диапазоне 100-150°C. Перегрел — получишь избыток феррита, недогрел — аустенита не хватит. И то, и другое убивает коррозионную стойкость.

Присадки — только сверхлегированные. Я использую ER2594 для аргоно-дуговой и E2594 для ММА. Но вот момент: некоторые ?мастера? пытаются варить обычными нержавеющими электродами — мол, и так сойдет. Результат всегда один — трещины по шву через месяц-два работы под нагрузкой.

После сварки — обязательная травление пастой. Без этого в зоне шва остаются оксиды, которые становятся очагами коррозии. Проверял на объекте в порту: на одном участке протравили, на другом — нет. Через год в нетронутых местах пошли рыжие подтеки.

Реальные кейсы применения

На химическом заводе под Казанью ставили 2507 на трубопроводы с уксусной кислотой. Температура 80°C, давление 16 бар. Через три года осмотр показал: стенка как новая, в то время как обычная 316L в аналогичных условиях уже начала проявлять признаки коррозии.

А вот с морской водой не все так однозначно. В Черном море 2507 работает отлично, а в Баренцевом — уже есть нюансы. Там ниже температура, но выше содержание сероводорода. Пришлось дополнительно проверять стойкость к сульфидному растрескиванию.

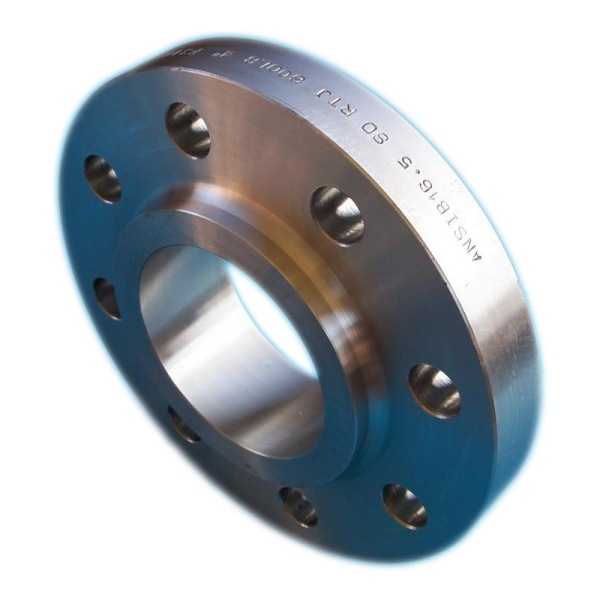

Для фланцев и фитингов важно соблюдение тех же стандартов, что и для труб. Однажды получил партию от непроверенного поставщика — фланцы по характеристикам вроде подходили, но при гидроиспытаниях дали течь по границе раздела металла. Оказалось, использовали не тот режим термообработки.

Ценообразование и логистика

Цена на трубу 2507 сильно привязана к стоимости молибдена на бирже. Когда в 2021-м он подорожал на 40%, многие производители начали хитрить — снижать содержание Mo, но оставлять старые сертификаты. Сейчас всегда требую актуальный анализ спектрометром.

Сроки поставки — отдельная головная боль. Китайские заводы могут обещать 45 дней, но реально ждешь 60-70. Европейские дольше, но стабильнее. У JN Special Alloy Technology в этом плане неплохой баланс — обычно укладываются в 50 дней с полным пакетом документов.

Логистика из Китая сейчас стала сложнее из-за санкций. Приходится везти через третьи страны, что добавляет и времени, и рисков повреждения. Российские склады, конечно, удобнее, но ассортимент часто ограничен стандартными размерами.

Перспективы и альтернативы

Сейчас появляются новые марки типа 2707 — с еще более высоким содержанием хрома и молибдена. Но они существенно дороже, и пока не накоплено достаточно статистики по долгосрочной работе. Для большинства проектов 2507 остается оптимальным по цене и характеристикам.

Инколой 825 иногда рассматривают как альтернативу, но у него другие сильные стороны — лучше держит серную кислоту, но хуже справляется с хлоридами. Выбор всегда зависит от конкретной среды.

Из последних наблюдений: многие начали экономить на толщине стенки, рассчитывая на запас прочности дуплексной стали. Это опасная практика — да, прочность выше, но коррозионный запас должен оставаться в приоритете. Особенно для динамических нагрузок.

Работа с поставщиками

За годы работы выработал простой rule: если поставщик не готов предоставить тестовые образцы для самостоятельных испытаний — дальше разговаривать не о чем. Особенно это касается сварных соединений.

С JN Special Alloy Technology работал дважды — оба раза по критичным объектам. В первый раз была небольшая задержка с отгрузкой на неделю, но они заранее предупредили и предоставили промежуточные сертификаты контроля. Во второй раз все пришло точно в срок, даже упаковка была лучше — каждый торец закрыт пластиковыми заглушками.

Сейчас на их сайте https://www.jnalloy.ru появился раздел с техническими рекомендациями по обработке — довольно полезно, особенно для молодых специалистов. Есть конкретные параметры резания, скорости подачи для разных операций.

Выводы для практиков

Главное — не гнаться за минимальной ценой. Экономия 10-15% на трубах может обернуться многократными затратами на ремонт. Особенно если речь идет о закрытых системах, где замена участка требует остановки всего производства.

Всегда оставляй образцы-свидетели из каждой партии. Храни их в нормальных условиях — потом при проблемах будет с чем сравнивать. У меня как-то сохранился кусок трубы от 2018 года — так он помог доказать, что трещины пошли из-за неправильной эксплуатации, а не дефекта материала.

Поставщики типа JN Special Alloy Technology — не панацея, но работа с ними хотя бы предсказуема. Знаешь, чего ожидать, и есть с кого спросить в случае чего. В нашем деле это часто важнее, чем пара процентов экономии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из инколоя 800H

Пластина из инколоя 800H -

Нержавеющая сталь 316L

Нержавеющая сталь 316L -

Инконель 601

Инконель 601 -

Труба из инконеля 601

Труба из инконеля 601 -

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Труба из нержавеющей стали 317L

Труба из нержавеющей стали 317L -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Пластина из супердуплексной стали S32760

Пластина из супердуплексной стали S32760 -

Прутки из инконеля 601

Прутки из инконеля 601 -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Прутки из нержавеющей стали 304

Прутки из нержавеющей стали 304 -

Пластина из инконеля 600

Пластина из инконеля 600

Связанный поиск

Связанный поиск- скидка труба S32750

- 317 Круглый стержень из нержавеющей стали

- Круглый стержень из инколоя 800

- Китай 310S Стальная труба из нержавеющей стали завод

- Китай 304 Стальная труба из нержавеющей стали продукт

- плиты A240 Производители

- Глухой фланец

- Трубопроводная арматура из инколоя 800H

- Трубопроводная арматура из хастеллойной стали B2

- ASTM B366