труба 2507 заводы

Когда ищешь трубу 2507, сразу упираешься в десятки заводов — но половина из них толком не отличает дуплекс от супердуплекса. Многие до сих пор путают, что 2507 требует не просто химического соответствия, а контроля ударной вязкости после охлаждения. Как-то раз нам прислали партию с идеальным химсоставом, но при -20°C швы пошли трещинами. Оказалось, завод сэкономил на термообработке.

Почему 2507 — это не просто 'нержавейка'

Дуплексная сталь 2507 — та самая, где феррит и аустенит должны быть примерно 50/50. Но если на заводе не выдерживают температуру прокатки, получается перекос в сторону феррита — и тогда коррозионная стойкость падает в разы. Особенно в сероводородных средах.

Запомнил один случай с шельфовым проектом: труба прошла все испытания, но через три месяца в ней появились сквозные свищи. Разбор показал — в структуре было 65% феррита. Завод пытался списать на 'погрешность контроля', но проблема была в системе охлаждения после сварки.

Сейчас всегда требую протоколы металлографии по каждому метру сварных швов. Да, это дороже, но дешевле, чем менять участок магистрали через полгода.

Китайские производители: где подвох

JN Special Alloy Technology — из тех, кто реально дает полную сертификацию. С ними работали по трубам для химического завода под Уфой — поставляли трубы 2507 с калиброванным внутренним диаметром. Важно, что у них свое производство прутков — это сразу отсекает проблемы с однородностью материала.

Но с китайскими заводами есть нюанс: некоторые используют переплав европейской стружки, что сказывается на чистоте сплава. Как-то получили партию с включениями карбидов — видно, сырье было с примесями. Пришлось возвращать.

На их сайте jnalloy.ru есть технические спецификации — там видно, что понимают разницу между ASTM A790 и A928. Это редкость для многих поставщиков.

Фланцы под 2507: почему нельзя брать 'аналоги'

С фланцами история отдельная — если для трубы еще можно найти компромисс, то здесь любое отклонение от стандарта смерти подобно. Как-то попробовали сэкономить — взяли фланцы из 'похожего сплава'. Через два месяца на стыках пошли протечки.

У JN Alloy делают фланцы с усиленным горлом — это важно для работы под переменными нагрузками. Но нужно проверять твердость — бывало, перекаливали до 35 HRC, приходилось отправлять на отжиг.

Сейчас всегда заказываю комплектно: труба + фланцы + фитинги. Так меньше рисков, что на стыке окажутся разнородные материалы.

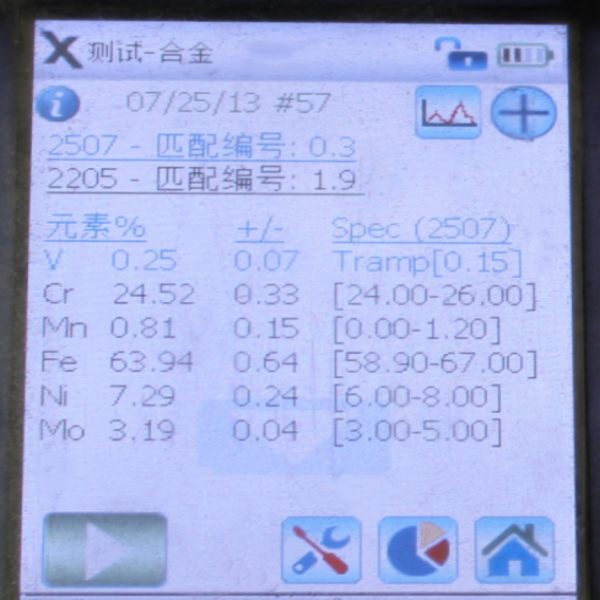

Контроль качества: что проверять помимо сертификатов

Сертификаты — это хорошо, но мы всегда делаем выборочный УЗК-контроль сварных швов. Особенно в зонах термического влияния — там часто появляются сигма-фазы, которые не видно при стандартных испытаниях.

Один завод как-то прислал трубы с идеальными документами — но при детальном анализе оказалось, что использовали присадки с повышенным содержанием азота. Для 2507 это критично — предел прочности вырос, но упала пластичность.

Сейчас требуем дополнительные испытания на межкристаллитную коррозию по ГОСТ 6032 — многие производители этого не делают, ограничиваясь только ASTM G48.

Практические моменты монтажа

При сварке 2507 нужно строго держать межпропусковую температуру — не выше 150°C. Как-то наблюдал, как монтажники пытались 'ускориться' без контроля — потом все стыки пошли под замену.

Фитинги от JN Alloy нормально ведут себя при пайке — но нужно использовать флюсы с пониженным содержанием хлоридов. Лучше брать их же припои — они идут с оптимальным содержанием серебра.

И да — никогда не используйте для 2507 абразивы, которые применялись для углеродистых сталей. Мельчайшие частицы железа вызывают точечную коррозию. Проверено горьким опытом.

Что в итоге

Выбор завода под трубы 2507 — это не про цену, а про технологическую дисциплину. Те же JN Special Alloy Technology выигрывают не за счет дешевизны, а потому что дают полную прослеживаемость по каждой плавке.

Сейчас вот смотрю их новую разработку — трубы с полированной внутренней поверхностью для фармацевтики. Интересно, как они добиваются Ra 0.8 мкм — обещают показать процесс в следующем месяце.

Главное — не вестись на 'европейское качество' по завышенной цене. Многие азиатские производители уже догнали, а иногда и перегнали старые заводы. Но проверять все равно нужно каждый миллиметр — 2507 не прощает ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из сплава 20

Фланец из сплава 20 -

Труба из нержавеющей стали 304L

Труба из нержавеющей стали 304L -

Фитинги BW из хастеллоя C22

Фитинги BW из хастеллоя C22 -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Фланцы из нержавеющей стали 310S

Фланцы из нержавеющей стали 310S -

Китай Стальная плита из супердуплексной стали Поставщики

Китай Стальная плита из супердуплексной стали Поставщики -

Стальная труба из супердуплексной стали

-

Прутки из нержавеющей стали 17-4PH

Прутки из нержавеющей стали 17-4PH -

Труба из дуплексной стали S31803

Труба из дуплексной стали S31803 -

Труба из нержавеющей стали 316Ti

Труба из нержавеющей стали 316Ti -

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO