труба 904L

Если говорить про труба 904L, многие сразу вспоминают 'улучшенную нержавейку', но на деле это сплав совсем другого порядка. Видел десятки случаев, когда его путали с 316L — внешне похожи, но в серной среде разница как между такси и танком. Главное заблуждение: будто бы его можно варить как обычную нержавейку. На самом деле даже подбор присадочного материала требует опыта, не говоря уже о контроле межкристаллитной коррозии.

Почему 904L — не просто марка нержавейки

Когда впервые столкнулся с трубой 904L на объекте по переработке сернокислотных растворов, проектанты заложили стандартные режимы резки. Результат — трещины в зоне термического влияния. Пришлось переходить на плазменную резку с аргонной поддувкой, и то только после проб на обрезках. Содержание меди в сплаве (1.0-2.0%) создаёт дополнительные сложности — при перегреве медь буквально выпотевает на поверхность, убивая коррозионную стойкость.

Заметил интересную деталь: многие недооценивают важность контроля содержания углерода. В партии от JN Special Alloy Technology Co., Ltd. видел сертификат с углеродом 0.018% — это критично для сварных конструкций, работающих в сернистых средах. На их сайте https://www.jnalloy.ru в разделе труб видно, что они акцентируют контроль по этому параметру, и это не просто маркетинг.

Кстати, о поставщиках. Когда работал над проектом для фармацевтического производства, брали трубы у трёх производителей. У JN Special Alloy Technology Co., Ltd. геометрия была стабильнее — овальность не превышала 0.8 мм на шестиметровой длине, что для тонкостенных труб (мы использовали 3.2 мм стенка) существенно упрощало сборку теплообменников.

Сварка и монтаж: где чаще всего ошибаются

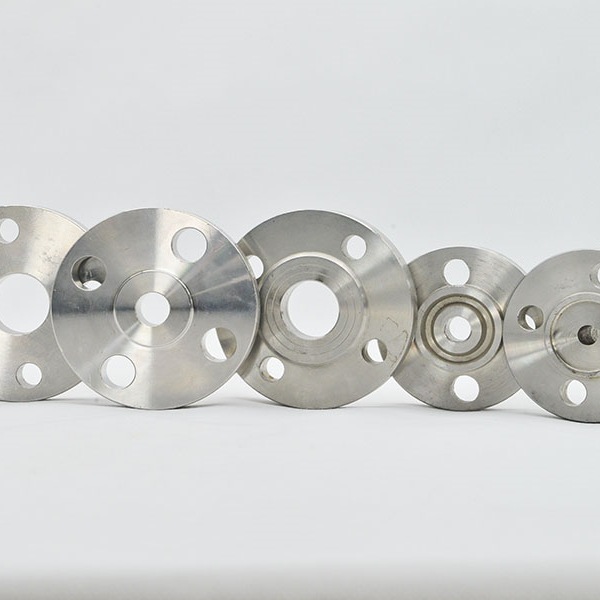

Самый болезненный опыт — попытка использовать стандартные фланцы из 316L с трубой 904L в системе с попеременным контактом с фосфорной кислотой и хлоридами. Через три месяца появились точечные поражения в зоне контакта разнородных материалов. Пришлось экстренно менять всю фланцевую группу на совместимый сплав.

Теперь только при заказе труб сразу прошу комплектовать фитингами и фланцами из того же материала. В этом плане удобно, что JN Special Alloy Technology Co., Ltd. как производитель из плиты, трубы, прутки, фланцы, фитинги предлагает полный комплект — меньше головной боли с подбором совместимых компонентов.

Ещё нюанс: при сварке нельзя использовать те же технологии, что для дуплексных сталей. Пробовали — получались красивые швы, но при испытаниях на стойкость в кипящей 70% серной кислоте шов выдерживал на 20% меньше, чем основной металл. Перешли на электроды Thermanit MTS 3, ситуация выправилась, но пришлось пересчитывать все допуски по толщинам.

Реальные кейсы применения

На химическом комбинате под Уфой ставили трубопровод для транспортировки смеси серной и уксусной кислот. Проект изначально предусматривал труба 904L только для основных магистралей, но после нашего настояния заменили и все отводы, и запорную арматуру. Спустя два года осмотр показал равномерный износ без локальных коррозионных очагов.

А вот негативный пример: на гальваническом производнии решили сэкономить и поставили трубы 904L без дополнительной пассивации. Через полгода в стыках появились рыжие потёки — оказалось, при транспортировке поверхность загрязнили железосодержащими частицами. Теперь всегда требую химическую пассивацию, даже если поставщик уверяет, что труба чистая.

Интересный момент с термической обработкой. Как-то пришлось экстренно гнуть трубы на месте монтажа — стандартный гнуток не подходил по габаритам. Пришлось экспериментировать с температурой нагрева. Выяснили, что нагрев до 1150°C с последующим охлаждением на воздухе даёт приемлемые результаты, но только если скорость охлаждения контролировать. Нарушишь режим — получаешь выделения карбидов по границам зёрен.

Особенности контроля качества

Ультразвуковой контроль для труб 904L — отдельная история. Стандартные настройки дефектоскопов не всегда подходят из-за специфической крупнозернистой структуры сплава. Приходится делать калибровочные образцы с искусственными дефектами — только так можно адекватно оценить реальные показатели.

Химический состав — вот где часто скрываются подводные камни. Видел сертификаты, где содержание молибдена было на нижнем пределе (4.0%), а никеля — едва дотягивало до 23%. Для большинства сред это некритично, но в условиях с повышенным содержанием хлоридов такая экономия на составе может выйти боком.

Механические испытания при отрицательных температурах — редко кто их проводит, но для северных регионов это обязательно. Помню случай, когда партия труб прекрасно прошла все стандартные испытания, но при -40°C ударная вязкость упала ниже допустимого. Хорошо, что проверили до начала монтажа.

Что в итоге стоит учитывать

За годы работы убедился: труба 904L требует системного подхода. Нельзя просто взять и заменить ею другую марку стали — нужен пересчет всей конструкции, анализ рабочих сред, подбор совместимых материалов.

Сейчас при заказе всегда запрашиваю полный пакет документов, включая результаты испытаний на межкристаллитную коррозию по методу Штрауса. И обязательно — certificates of origin, чтобы исключить пересортицу. У того же JN Special Alloy Technology Co., Ltd. в описании материалов видно, что они дают подробную traceability — от плавки до готовой трубы.

И главное — не вестись на низкую цену. Разница в 15-20% от средней рыночной обычно означает либо экономию на составе, либо на технологии производства. А с такими средами, где применяется 904L, подобная экономия может обойтись в разы дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

фланцы из нержавеющей стали 347H

фланцы из нержавеющей стали 347H -

Поковки из инконеля 601

Поковки из инконеля 601 -

Пластина из монеля 400

Пластина из монеля 400 -

Супердуплексная сталь S32760

Супердуплексная сталь S32760 -

Фитинги BW из нержавеющей стали 17-4PH

Фитинги BW из нержавеющей стали 17-4PH -

Прутки из хастеллоя B3

Прутки из хастеллоя B3 -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760 -

Прутки из супердуплексная стали S32760

Прутки из супердуплексная стали S32760 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Пластина из нержавеющей стали 321H

Пластина из нержавеющей стали 321H

Связанный поиск

Связанный поиск- 304l Нержавеющая сталь

- Китай 316Ti Стальная труба из нержавеющей стали заводы

- Круглый стержень из нержавеющей стали 254

- из хастеллойной стали C276

- плиты A240 цена

- Китай труба A312

- Прутки из нержавеющей стали 316

- Фланец из сплава 20

- 317 Стальная плита из нержавеющей стали

- Китай 304l Стальная труба из нержавеющей стали продукт