труба 904L завод

Когда ищешь труба 904L завод, половина поставщиков начинает нести про 'аустенитный класс' и 'универсальность' — а на деле партия с повышенным содержанием серы потянет межкристаллитную коррозию в первых же теплообменниках. Мы в JN Special Alloy Technology Co., Ltd. через это прошли: в 2018-м пришлось заменить 120 метров труб на химическом комбинате под Воронежем именно из-за несоответствия сертификата реальному химсоставу.

Почему 904L — не просто 'нержавейка'

Если взять стандартную 316L и добавить медь + увеличить молибден — получится не аналог, а материал с другими физическими характеристиками. В труба 904L главное не столько коррозионная стойкость (она да), сколько сохранение пластичности после сварки в агрессивных средах. На нашем сайте https://www.jnalloy.ru есть таблица с сравнением стойкости к кипящей уксусной кислоте — там разница в 4-5 раз против 316L.

Частая ошибка — заказчики требуют 'дешевле', а потом удивляются трещинам в зоне термического влияния. Мы как-то поставили пробную партию для завода удобрений в Татарстане: там где обычные трубы меняли каждые 2 года, наши отработали 6 лет без снижения толщины стенки.

Кстати, про контроль: если видите в сертификате только механические свойства — бегите. Настоящий труба 904L завод всегда дает результаты испытаний на стойкость к точечной коррозии (ASTM G48) и межкристаллитной (ASTM A262 Practice E).

Технологические тонкости производства

Наш цех в Чжэцзяне изначально делал акцент на трубы 904L для морской нефтедобычи — там требования к однородности структуры жесткие. Важный момент: многие не учитывают разницу между холоднодеформированными и горячекатаными трубами для разных рабочих сред.

Например, для теплообменников с морской водой лучше холоднодеформированные — у них более плотная структура зерна. А для аппаратов высокого давления с сероводородом — горячекатаные с последующим отжигом. Мы в JN Alloy как раз разделяем эти линии производства, не пытаемся делать 'универсальный' продукт.

С фланцами и фитингами отдельная история — их нельзя просто выточить из трубы. Мы перешли на ковку для фитингов после инцидента на целлюлозном заводе: резьбовой ниппель лопнул при гидроиспытаниях из-за направления волокон металла.

Контроль качества: от металлолома до готовой трубы

Когда к нам приезжают российские заказчики, они часто удивляются системе отслеживания плавки. Каждая партия труба 904L у нас имеет цифровой паспорт — можно посмотреть не только химсостав, но и параметры прокатки, термички, даже фото микроструктуры.

Особенно строгий контроль по содержанию углерода — выше 0,02% уже брак для большинства применений. Но есть нюанс: для сред с высокой концентрацией хлоридов иногда сознательно допускаем 0,025% — так лучше устойчивость к питтингу. Это уже тонкая настройка под проект.

Последняя проверка 'ВНИИНЕФТЕХИМ' в 2022 году показала интересное: наши трубы имеют более стабильные свойства по длине, чем европейские аналоги. Секрет в системе охлаждения после отжига — мы используем ступенчатый режим, а не резкое охлаждение.

Реальные кейсы и ошибки

В 2020 году поставили трубы 904L для завода пластмасс в Кемерово — заказчик требовал ускоренную поставку. Пришлось сократить цикл отжига на 15%, результат — при сварке появились микротрещины. Вернулись к стандартному режиму, за свой счет заменили 40 метров — репутация дороже.

А вот успешный пример: для атомной станции в Беларуси делали трубы с особыми требованиями по ударной вязкости при -40°C. Пришлось модифицировать химический состав — снизили марганец на 0,3%, добавили азот. Результат превзошел ТУ заказчика.

Сейчас активно тестируем комбинации 904L с дуплексными сталями для систем с перепадом температур — интересные данные по диффузии углерода получаем. Возможно, скоро предложим гибридные решения.

Что важно при выборе поставщика

Первое — смотрите не на сертификаты, а на реальные объекты. Мы в JN Special Alloy Technology всегда даем контакты действующих клиентов — от 'Газпромнефти' до 'Еврохима'. Второе — технологическая поддержка: хороший труба 904L завод не просто продает метры, а помогает с подбором режимов сварки, защитных газов.

Третье — гибкость. Стандартные размеры есть у всех, а вот когда нужна труба 89x4,5 с толщиной стенки плюс-минус 0,2 мм — это уже показатель возможностей. Мы такие вещи делаем регулярно для ремонтных бригад на НПЗ.

И да, остерегайтесь 'европейского качества' по ценам ниже рынка — 90% это перемаркированная китайская продукция. Лучше работать напрямую с производителем типа нашего завода: контроль на всех этапах и ответственность за каждую партию.

Перспективы и новые разработки

Сейчас экспериментируем с лазерной сваркой труб большого диаметра — для установок опреснения воды в ОАЭ. Обычная аргонодуговая дает слишком широкую ЗТВ, а лазерная сокращает ее в 3 раза.

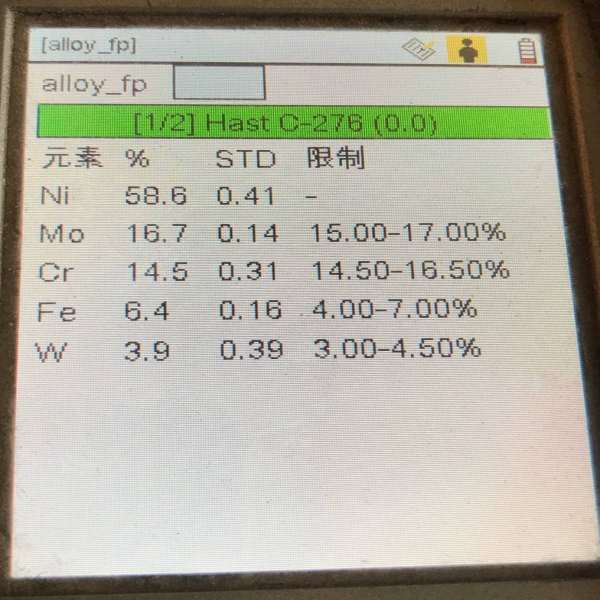

Еще одно направление — трубы с внутренним покрытием из хастеллоя для особо агрессивных сред. Дорого, но для некоторых процессов альтернатив нет. Тестируем на пилотной установке в Новом Уренгое.

Из последнего — разработали методику ускоренных испытаний на коррозионную усталость. Теперь за 2 недели можем дать прогноз на 10 лет эксплуатации. Это особенно важно для морских платформ, где замена труб — многомиллионная операция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из хастеллоя G30

Пластина из хастеллоя G30 -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

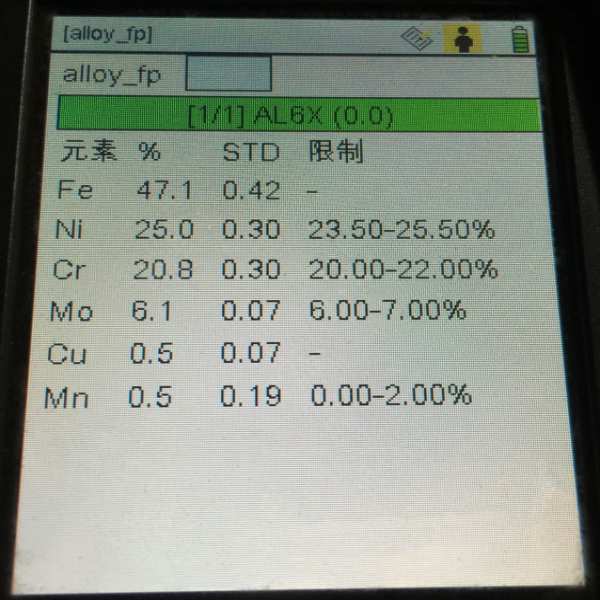

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Труба из инконеля 625

Труба из инконеля 625 -

Поковки из хастеллоя X

Поковки из хастеллоя X -

Прутки из нержавеющей стали AL6XN

Прутки из нержавеющей стали AL6XN -

Прутки из хастеллоя B2

Прутки из хастеллоя B2 -

Пластина из нержавеющей стали 304L

Пластина из нержавеющей стали 304L -

Сплав 31

Сплав 31 -

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti -

Пластина из супердуплексной стали S32750

Пластина из супердуплексной стали S32750 -

Труба из нержавеющей стали 254SМО

Труба из нержавеющей стали 254SМО

Связанный поиск

Связанный поиск- Круглый стержень из монеля 400

- Китай Пластины 2205

- 316LN Стальная труба из нержавеющей стали

- Китай 304 Стальная труба из нержавеющей стали продукты

- труба S31803 Поставщики

- плиты 254SMO Поставщик

- высокое ксчество труба 904L

- Китай Бесшовная труба из нержавеющей стали продукт

- оптом плиты 904L

- Китай Пластины 904L