труба 904L Поставщик

Когда ищешь трубы 904L, половина поставщиков обещает луну с неба, а по факту шлют материал с непроверенной сертификацией. Сам на этом обжигался.

Почему 904L — не просто 'нержавейка'

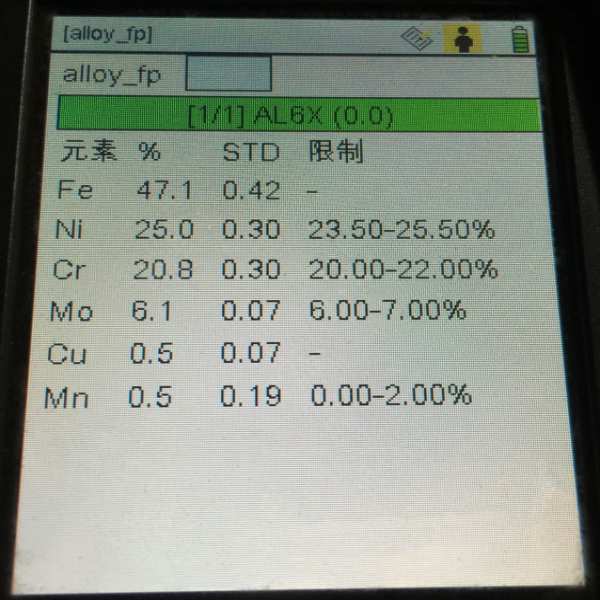

Видел как-то партию где заявленная стойкость к хлоридам оказалась мифом — после полугода в морской воде трубы пошли точками. Разбирались — оказалось, поставщик сэкономил на молибдене.

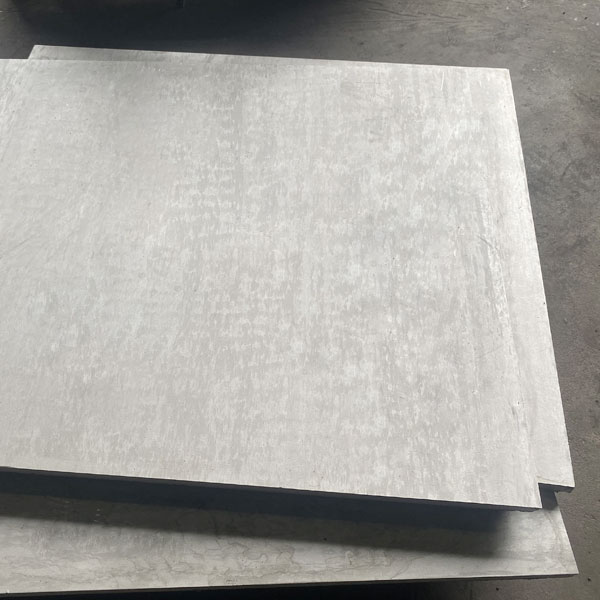

В химических аппаратах высокого давления важно соблюдение не только химсостава, но и однородности структуры. Как-то пришлось забраковать 120 метров труб из-за полосчатости после травления — видимо, проблемы с горячей деформацией.

Сейчас всегда требую протоколы испытаний на межкристаллитную коррозию по ГОСТ 6032. Без этого даже смотреть не буду.

Где подвохи в цепочке поставок

Работая с JN Special Alloy Technology Co., Ltd., сначала скептически отнесся к азиатскому производителю. Но их сайт https://www.jnalloy.ru показал детализацию по термообработке — редко кто дает такие техкарты открыто.

Их подход к контролю качества напомнил немецкие стандарты: ультразвуковой контроль каждой трубы плюс обязательное гидроиспытание. Хотя с логистикой пришлось повозиться — первая партия задержалась на таможне из-за неправильно оформленных сертификатов происхождения.

Сейчас всегда заранее уточняю у них актуальные требования по маркировке — с прошлого месяца изменились правила для труб диаметром свыше 500 мм.

Особенности монтажа и эксплуатации

При сварке 904L без обратного продува аргоном получаются поры — проверено на горьком опыте. Как-то пришлось переделывать участок теплообменника из-за этого.

Для фланцевых соединений лучше брать прокладки из графита — пробовали тефлоновые, но при температурах выше 150°C начинается деформация.

Заметил что после механической обработки нужно сразу пассивировать — если оставить даже на сутки, появляются следы поверхностной коррозии. Особенно критично для фармацевтических производств.

Кейс с химическим комбинатом

В прошлом году поставляли трубы для системы транспортировки серной кислоты. Заказчик изначально хотел дуплексную сталь, но после расчетов перешли на 904L — вышло дешевле на 15% без потери характеристик.

Пришлось дополнительно делать испытания на стойкость к кипящей кислоте — стандартные тесты не полностью отражали реальные условия. JN Alloy пошли навстречу, провели дополнительные исследования за свой счет.

После полугода эксплуатации заказчик прислал благодарность — никаких следов коррозии даже в зонах застоя.

Что проверять при приемке

Обязательно сверяю маркировку на трубах с сертификатами — был случай когда отгрузили не ту партию. У JN с этим строго — каждый метр имеет лазерную маркировку.

Особое внимание — на состояние поверхности внутри трубы. Как-то обнаружил следы абразивной обработки — видимо, пытались скрыть дефекты проката. Сейчас всегда использую эндоскоп.

Толщину стенки меряю в нескольких точках — особенно для тонкостенных труб. Допуски по ГОСТ 9941 но на практике бывают отклонения до 7%.

Перспективы материала

Сейчас рассматриваем вариант с трубами из 904L для нового проекта в опреснительной установке. Соленость выше обычной — нужно провести дополнительные испытания.

Интересно что JN Alloy предлагают модификацию сплава с добавлением вольфрама — по их данным повышает стойкость в восстановительных средах. Но пока осторожничаю — нет практического опыта с этим материалом.

Для нефтегазовых проектов все чаще требуют трубы с заводским антикоррозионным покрытием — но для 904L это скорее излишество. Разве что для подземных участков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Фитинги BW из хастеллоя X

Фитинги BW из хастеллоя X -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Фланец из монеля K500

Фланец из монеля K500 -

Поковки из нержавеющей стали 347

Поковки из нержавеющей стали 347 -

Поковки из хастеллоя B3

Поковки из хастеллоя B3 -

Фланец из хастеллоя B2

Фланец из хастеллоя B2 -

Прутки из нержавеющей стали 316LN

Прутки из нержавеющей стали 316LN -

Пластина из нержавеющей стали 347

Пластина из нержавеющей стали 347 -

Фитинги BW из супердуплексная сталь S32760

Фитинги BW из супердуплексная сталь S32760 -

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti

Связанный поиск

Связанный поиск- из хастеллойной стали C276

- S31803 Круглый стержень из дуплексной стали

- Китай 316L Стальная труба из нержавеющей стали Производители

- Отвод 304 нержавеющий

- 310S Трубопроводная арматура из нержавеющей стали

- OEM Пластины S31803

- Китай 316 Стальная труба из нержавеющей стали заводы

- Круглый стержень из инколоя 825

- 904L Стальная плита из нержавеющей стали

- 317L Трубопроводная арматура из нержавеющей стали