труба A312

Когда слышишь 'труба A312', первое, что приходит в голову — стандартная нержавейка для химических сред. Но если копнуть глубже, тут есть нюансы, о которых редко пишут в спецификациях. Многие думают, что главное — соответствие ГОСТу, а на практике даже в пределах одного стандарта бывают расхождения в содержании молибдена или термообработке.

Почему A312 — это не просто 'труба для химии'

Работая с труба A312 на объектах, заметил: если брать первую попавшуюся партию для агрессивных сред, через полгода могут появиться точечные коррозии. Особенно в хлорсодержащих средах. Как-то на производстве кислоты заменили трубы по стандарту, но не учли, что в составе был снижен молибден — поставщик сэкономил. Результат — внеплановая остановка линии.

Важный момент: A312 часто путают с обычными нержавеющими трубами. Но здесь ключевое — именно сварные швы, которые должны выдерживать не только давление, но и постоянные термические нагрузки. Один раз видел, как на ТЭЦ трубу положили без контроля сварных соединений — через три месяца по шву пошла трещина.

Сейчас многие обращают внимание на труба A312 от JN Special Alloy Technology Co., Ltd. — у них в ассортименте есть варианты с улучшенной обработкой сварных швов. Заметил, что у них в описании всегда указаны параметры термической обработки после сварки, что редко встретишь у других поставщиков.

Особенности монтажа, о которых не пишут в инструкциях

При монтаже труба A312 часто возникают проблемы с подгонкой. Казалось бы, стандартные размеры, но на практике — расхождения до 0.5 мм по диаметру. Особенно критично для фланцевых соединений. Приходится всегда иметь набор переходников.

Еще момент: многие забывают про тепловое расширение. В одном проекте для паропровода уложили трубы без компенсаторов — через месяц повело всю конструкцию. Пришлось переделывать с учетом линейного расширения.

Из практики: лучше всегда брать трубы с небольшим запасом по толщине стенки. Особенно для сред с абразивными частицами. Стандартные 3-5 мм могут оказаться недостаточными, если в рабочей среде есть твердые взвеси.

Сравнение материалов: когда A312 действительно нужен

Не всегда труба A312 — оптимальный выбор. Для слабоагрессивных сред иногда выгоднее брать обычную нержавейку. Но если речь идет о температурах выше 200°C с кислотами — тут уже без A312 не обойтись.

Работал с дуплексными сталями — они конечно прочнее, но и дороже. Для большинства химических производств A312 дает оптимальное соотношение. Хотя для морской воды лучше смотреть в сторону супердуплекса.

На сайте jnalloy.ru видел интересные варианты комбинированных решений — там предлагают труба A312 с дополнительной защитой внутренней поверхности. Для особо агрессивных сред такое решение может продлить срок службы в 1.5-2 раза.

Типичные ошибки при выборе поставщика

Главная ошибка — ориентироваться только на цену. Дешевые трубы A312 часто имеют неоднородную структуру металла. Сталкивался, когда при резке обнаруживались включения — видно, что переплавляли брак.

Всегда просите тестовые образцы. Как-то взяли партию у нового поставщика — вроде все документы в порядке. А при испытаниях оказалось, что стойкость к коррозии ниже заявленной. Хорошо, что проверили до монтажа.

Сейчас чаще работаем с проверенными производителями типа JN Special Alloy Technology. У них хоть и не самые низкие цены, но стабильное качество. Особенно важно для ответственных объектов — лучше переплатить, чем потом устранять аварию.

Практические советы по эксплуатации

При мойке систем с труба A312 нельзя использовать хлорсодержащие средства — даже кратковременный контакт может запустить процесс коррозии. Лучше брать специальные растворы на основе азотной кислоты.

Для систем отопления важно контролировать pH теплоносителя. Даже нержавейка может corroдировать при неправильном химическом составе. Идеально поддерживать pH в пределах 8-9.

Регулярный визуальный контроль сварных швов — обязательно. Особенно в первые месяцы эксплуатации. Если появляются малейшие признаки коррозии — сразу принимать меры, не ждать развития процесса.

Перспективы развития стандарта

Сейчас наблюдается тенденция к ужесточению требований к химическому составу. Особенно по содержанию примесей — серы, фосфора. Это правильно, ведь чистота металла напрямую влияет на коррозионную стойкость.

Появляются модификации A312 с добавлением азота — для повышения прочности. Но с такими трубами нужно осторожнее при сварке, требуются специальные технологии.

Думаю, в ближайшие годы стандарт будет развиваться в сторону специализации — появятся отдельные категории для разных сред: кислотных, щелочных, высокотемпературных. Уже сейчас некоторые производители, как JN Special Alloy Technology, предлагают кастомизированные решения под конкретные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из инконеля 718

Прутки из инконеля 718 -

Поковки из инколоя 800

Поковки из инколоя 800 -

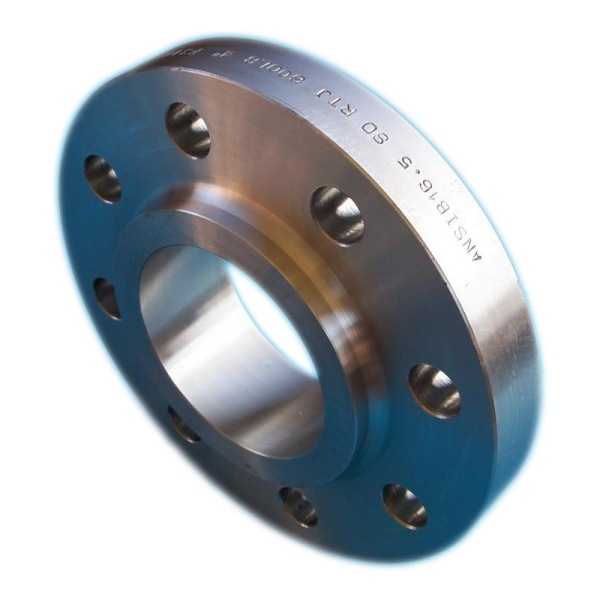

Фланец из инколоя 800

Фланец из инколоя 800 -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Фитинги BW из нержавеющей стали 904L

Фитинги BW из нержавеющей стали 904L -

Прутки из хастеллоя C2000

Прутки из хастеллоя C2000 -

Фланец из инконеля 718

Фланец из инконеля 718 -

Фланец из дуплексной стали S31803

Фланец из дуплексной стали S31803 -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

Поковки из хастеллоя C276

Поковки из хастеллоя C276 -

Фитинги BW из нержавеющей стали 316LN

Фитинги BW из нержавеющей стали 316LN -

Труба из супердуплексная сталь S32750

Труба из супердуплексная сталь S32750