труба A312 завод

Когда ищешь A312, половина поставщиков путает термообработку с травлением. На деле это не просто труба, а целый технологический регламент.

Почему A312 — это не только сталь

Видел как на ТЭЦ-22 браковали партию от завода-новичка — вроде бы химия по ГОСТ, но после сварки пошли микротрещины. Оказалось, проблема в скорости охлаждения после труба A312 прокатки. Заводы экономят на контроле температуры — получаем остаточные напряжения.

У JN Special Alloy Technology в каталоге есть важный нюанс: дуплексные марки типа 2205 идут с обязательной закалкой водой. Это как раз тот случай, когда спецификация A312 требует не просто соответствия химсоставу, а фиксации параметров термички. Проверяем всегда сертификаты с графиками нагрева.

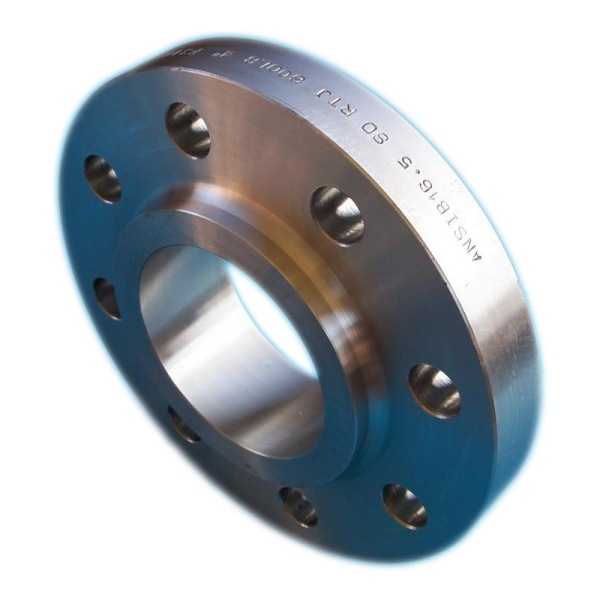

Кстати, про фланцы — если к A312 приваривать стандартные крепежи без подбора коэффициента расширения, через полгода в зоне соединения появляются следы коррозии. Особенно заметно на объектах с циклическим нагревом.

Подводные камни при выборе производителя

В прошлом году заказывали для химического комбината трубы A312 TP316L. Три завода обещали идеальную поверхность, но после резки под углом 45° проявились полосы от вальцов. Пришлось согласовывать замену — брак виден только при определенном освещении.

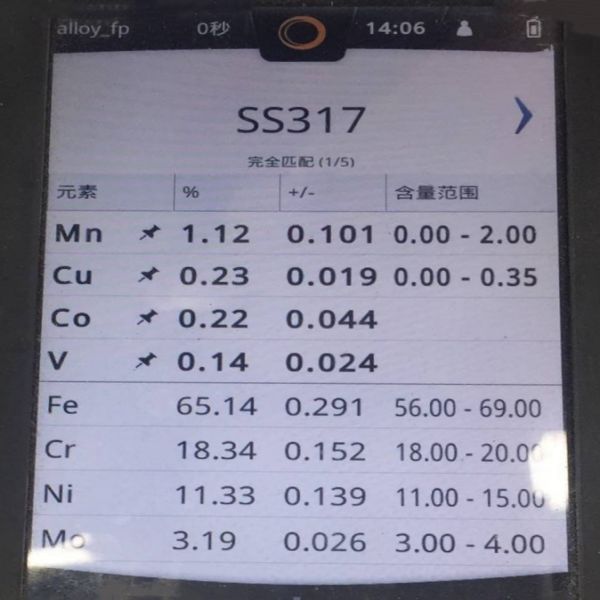

На https://www.jnalloy.ru в разделе нержавеющих марок правильно указывают контроль по ЭДМС. Это важно для A312 — если в структуре есть дельта-феррит выше 8%, труба не пройдет испытания на межкристаллитную коррозию. Мы такие случаи фиксировали у производителей без вакуумных печей.

Запомнил один анекдотичный случай: завод отгрузил трубы с идеальными сертификатами, но при монтаже они не стыковались по овальности. Оказалось, кальян гнали в два прохода вместо трех — экономия на деформации.

Особенности монтажа и эксплуатации

Сварка A312 — отдельная история. Для сплавов типа Inconel 625 нужны не просто электроды, а строгий контроль межпасовой температуры. Как-то наблюдал как на нефтеперерабатывающем заводе проигнорировали предварительный подогрев — через месяц по швам пошли 'паутинки'.

У того же JN Special Alloy Technology в описании никелевых сплавов есть справочные данные по температурам подогрева. Это полезно — многие проектировщики берут универсальные 150°C, но для Hastelloy C-276 нужны минимум 180°C.

Важный момент с фитингами: если для A321 допускается стандартная арматура, то для дуплексных сталей нужны переходники с аналогичным коэффициентом теплового расширения. Иначе при температурных скачках первыми выйдут из строя именно соединения.

Контроль качества — что часто упускают

Ультразвуковой контроль многие проводят только по сварным швам, но для A312 критична проверка тела трубы на расслоение. Особенно в зонах с холодной деформацией — там могут быть скрытые дефекты от прокатки.

В описании JN Special Alloy Technology вижу упоминание испытаний на стойкость к питтинговой коррозии — это как раз то что нужно для A312 в агрессивных средах. Помню как на целлюлозном производстве пришлось заменять трубы из-за точечной коррозии — не проверили содержание молибдена в партии.

Частая ошибка — игнорирование контроля чистоты поверхности. Для пищевой промышленности шероховатость Ra не более 0.8 мкм, но некоторые заводы шлифуют только наружную поверхность. Внутренняя остается с рисками для бактериальных загрязнений.

Практические кейсы и выводы

На азотном комплексе под Омском ставили A312 в зоне аммиачных испарителей. Через год заметили снижение теплопередачи — вскрыли а там равномерная коррозия. Причина — завод не указал что трубы предназначены для сред с высоким содержанием хлоридов. Теперь всегда требуем дополнительные испытания.

В каталоге https://www.jnalloy.ru правильно разделяют применение для разных сред: сухие хлорсодержащие и влажные требуют разного подхода к выбору марки. Для Monel 400 например важна защита от сероводорода — без этого трубы быстро теряют прочность.

Вывод простой: A312 это не просто сортамент а комплекс требований. От завода нужна не только сертификация но и понимание условий эксплуатации. Как показывает практика JN Special Alloy Technology с их ассортиментом плит прутков и фитингов — правильный подход это когда производитель знает где и как будет работать его продукция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланец из никеля 200

Фланец из никеля 200 -

Нержавеющая сталь 321H

Нержавеющая сталь 321H -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Фланец из хастеллоя G30

Фланец из хастеллоя G30 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H -

Прутки из нержавеющей стали 321

Прутки из нержавеющей стали 321 -

Пластина из нержавеющей стали 321

Пластина из нержавеющей стали 321 -

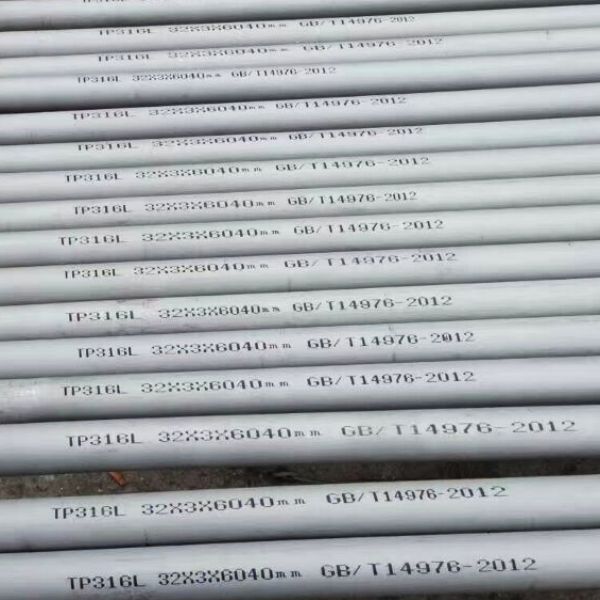

Труба из нержавеющей стали 316L

Труба из нержавеющей стали 316L -

Пластина из инколоя 800

Пластина из инколоя 800 -

Пластина из хастеллоя C2000

Пластина из хастеллоя C2000 -

Прутки из нержавеющей стали 310S

Прутки из нержавеющей стали 310S -

Пластина из нержавеющей стали 304L

Пластина из нержавеющей стали 304L

Связанный поиск

Связанный поиск- S32205 Стальная плита из дуплексной стали

- 347 Фланец из нержавеющей стали

- AL6XN Стальная плита из нержавеющей стали

- 316L Стальная труба из нержавеющей стали

- самый лучший плиты 2205

- 316LN Стальная плита из нержавеющей стали

- Китай Пластины A240

- Круглый стержень из монеля

- Пластины 2205 завод

- Стальная плита из дуплексной стали