труба A312 заводы

Когда ищешь 'труба A312 заводы', сразу натыкаешься на парадокс — большинство поставщиков дают устаревшие данные по химическому составу, хотя по факту у каждого производителя своя специфика. Вот, к примеру, JN Special Alloy Technology Co., Ltd. — их сайт https://www.jnalloy.ru сразу бросается в глаза именно детализацией по легированию. Но об этом позже.

Почему A312 — это не просто 'нержавейка'

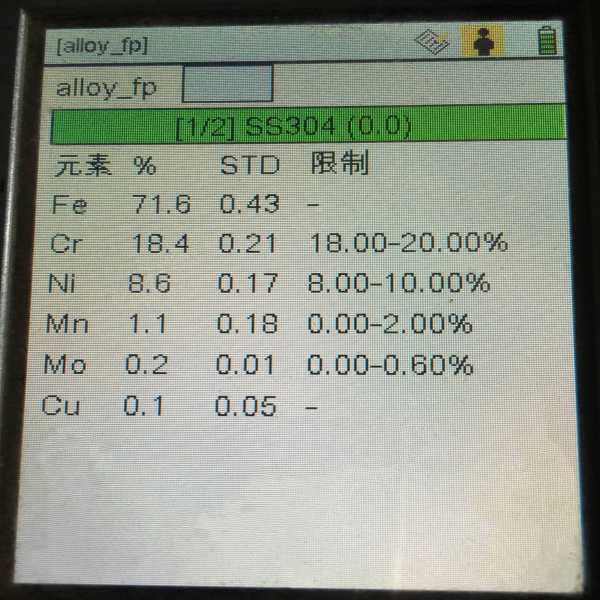

Многие ошибочно считают, что трубы A312 — универсальное решение для химической промышленности. На деле же марка A312 охватывает десятки марок стали, и если взять, скажем, 316L вместо 304H для печных систем — получим трещины через полгода. Сам видел, как на одном из нефтеперерабатывающих заводов под Астраханью сэкономили на анализе сертификатов, в итоге — замена участка трубопровода через 8 месяцев.

Кислородные примеси в стали — отдельная головная боль. Запомнил на собственном опыте: когда закупали трубы для теплообменника, лабораторный анализ показал превышение по сере на 0.002% против заявленных в сертификате. Пришлось вести переговоры с JN Alloy — они, кстати, прислали протоколы выплавки с графиком раскисления. Такие детали редко кто предоставляет.

Особенность A312 в том, что даже при идеальном химическом составе проблемы могут возникнуть на этапе холодной гибки. Если завод не проводит контроль зерна — труба дает 'апельсиновую корку'. Как-то раз пришлось отбраковать целую партию из-за разницы в твердости между сварным швом и основным металлом — вибрация в насосной системе усилилась втрое.

Заводы-производители: за что мы переплачиваем

Сравнивая европейские и азиатские производства, часто замечаешь разницу в подходе к термообработке. Китайские заводы экономят на газовых печах — отсюда неравномерность структуры после отжига. У JN Special Alloy Technology, судя по их техническим отчетам, система контроля температуры в печах построена на немецких контроллерах — это видно по стабильности механических свойств.

Цена за тонну — не главный показатель. Как-то взяли партию труб у 'бюджетного' поставщика, в итоге затраты на подгонку фланцев превысили экономию на 40%. Сейчас работаем с теми, кто дает полный пакет документов — включая ультразвуковой контроль каждого хлыста. На https://www.jnalloy.ru кстати, выложены образцы таких отчетов — редкая практика для российского рынка.

Логистика — отдельный кошмар. Помню, для монтажа на Сахалине ждали трубы 4 месяца вместо обещанных 6 недель. Оказалось, завод не учел необходимость антисолевого покрытия для морской перевозки. Теперь всегда проверяем, есть ли у поставщика опыт отгрузки в порты — у JN Alloy, судя по описанию, есть контейнерные поставки во Владивосток.

Сварка и монтаж: где кроются подводные камни

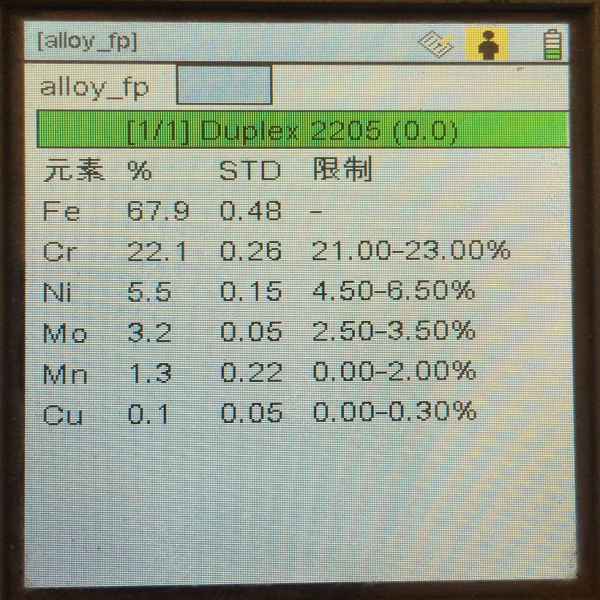

Сваривать трубы A312 — целое искусство. Особенно с дуплексными сталями — если перегреть шов, теряется стойкость к хлоридам. Однажды наблюдал, как на химическом заводе в Дзержинске после сварки появились микротрещины — пришлось менять всю технологию и добавлять аргонную продувку.

Подбор присадочных материалов — часто упускаемый момент. Для A312 TP316L нужно брать электроды с содержанием молибдена на 0.5% выше, чем у основного металла — иначе шов становится 'слабым звеном'. В спецификациях JN Alloy видел рекомендации по маркам припоев — полезно для монтажников.

Контроль качества сварных соединений — то, на чем нельзя экономить. Как-то пропустили этап травления швов — через год в системе охлаждения появились точечные коррозии. Теперь всегда требуем паспорта на все этапы постобработки — даже если это удорожает проект на 15-20%.

Реальные кейсы: от успехов до провалов

Удачный пример — замена трубопровода на целлюлозно-бумажном комбинате в Байкальске. Брали трубы A312 TP321 — важна была стабильность при циклических нагрузках. Проработали 5 лет без единого ремонта, хотя предыдущие трубы меняли каждые 2 года. Ключевым оказался правильный подбор твердости по Бринеллю.

Неудачный опыт — попытка сэкономить на фитингах для системы высокого давления. Взяли трубы у неизвестного производителя, а фитинги — у другого поставщика. Разница в коэффициенте теплового расширения привела к протечке на стыках при первом же тепловом ударе. Теперь всегда закупаем комплектно — как предлагает JN Alloy с их ассортиментом фланцев и фитингов.

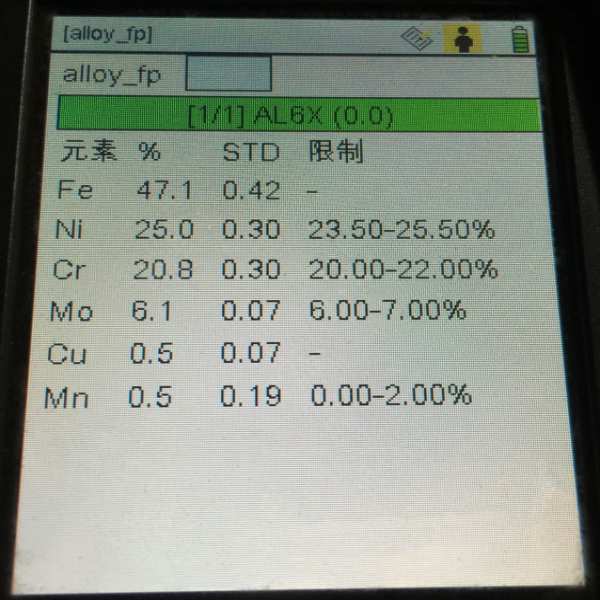

Интересный случай с никелевыми сплавами — для агрессивных сред иногда выгоднее брать трубы с повышенным содержанием молибдена, хоть это и дороже. На одном из объектов в Омске такая замена окупилась за 2 года за счет сокращения простоев на ремонт.

Что важно при выборе поставщика

Первое — наличие полного цикла производства. Если завод покупает заготовки и только обрабатывает — всегда есть риск несогласованности свойств. У JN Special Alloy Technology, судя по описанию, собственное производство от плиты до фитингов — это плюс.

Второе — тестовые образцы. Никогда не работаю с поставщиками, которые не готовы предоставить образцы для самостоятельных испытаний. Как-то выявили несоответствие по ударной вязкости как раз на таких тестах — сэкономили клиенту серьезные деньги.

Третье — гибкость в логистике. Особенно важно для срочных ремонтов. Видел, как некоторые поставщики держат складские остатки в Новороссийске — это сокращает сроки поставки в 2-3 раза. На https://www.jnalloy.ru указана возможность отгрузки со складов в России — полезная опция.

Перспективы рынка и личные наблюдения

Сейчас вижу тенденцию к ужесточению требований по толщине стенки — особенно для арктических проектов. Стандартные трубы A312 часто не проходят по ударным испытаниям при -60°C — приходится заказывать спецстали.

Цены на никель диктуют свои правила — иногда выгоднее сразу брать трубы из сплавов типа Incoloy, чем потом переплачивать за частые замены. В каталоге JN Alloy видел неплохой выбор таких материалов — от Monel до Hastelloy.

Лично считаю, что будущее — за цифровыми паспортами на каждую трубу. Уже сейчас некоторые продвинутые производители присваивают QR-коды с полной историей производства — от выплавки до отгрузки. Это сильно упрощает сертификацию для ответственных объектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из хастеллоя C276

Фитинги BW из хастеллоя C276 -

Прутки из никеля 200

Прутки из никеля 200 -

Прутки из нержавеющей стали 316

Прутки из нержавеющей стали 316 -

Труба из нержавеющей стали 316LN

Труба из нержавеющей стали 316LN -

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Монель K500

Монель K500 -

Прутки из монеля K500

Прутки из монеля K500 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Фланцы из нержавеющей стали 316LN

Фланцы из нержавеющей стали 316LN -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H

Связанный поиск

Связанный поиск- резьбовые фланцы

- никель 201

- фланец из 316 нержавеющей стали

- Круглый стержень из монеля 400

- плиты A240 цена

- 304 Трубопроводная арматура из нержавеющей стали

- Стальная плита из хастеллойной стали X

- Китай 316Ti Стальная труба из нержавеющей стали заводы

- Китай 317L Стальная труба из нержавеющей стали продукт

- 316H Трубопроводная арматура из нержавеющей стали