труба S31803

Когда видишь маркировку S31803, кажется, всё просто — обычная дуплексная нержавейка. Но на практике с этим материалом столько подводных камней, что иногда диву даёшься. Многие думают, будто главное — выдержать содержание хрома да молибдена, а остальное ?само приложится?. Ошибка, которая дорого обходится.

Что скрывается за цифрами S31803

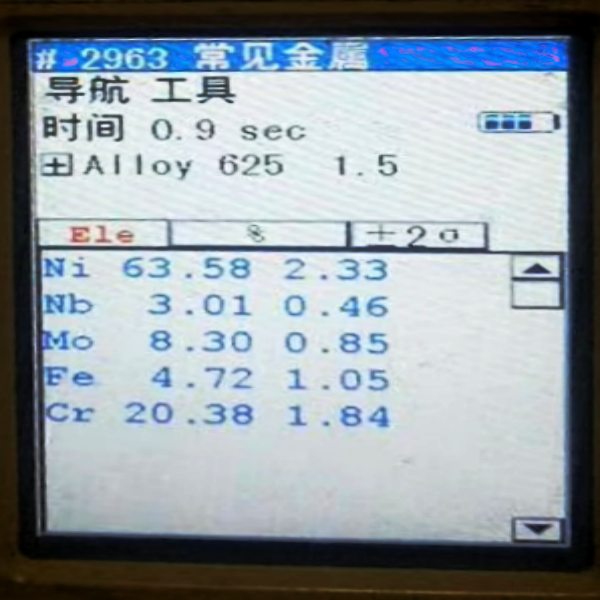

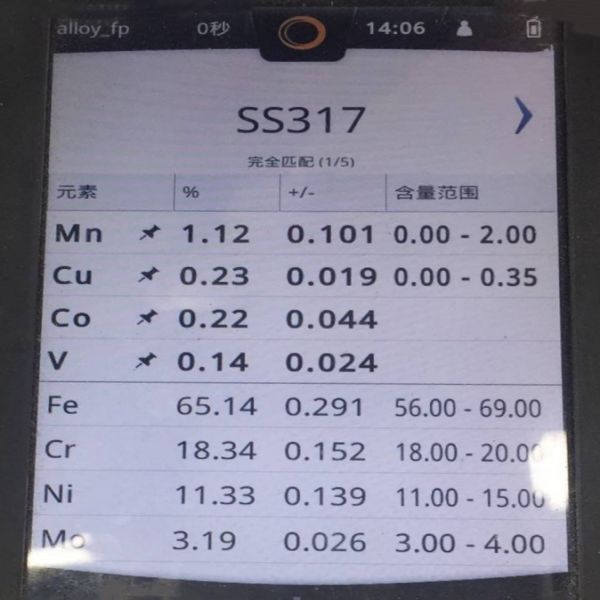

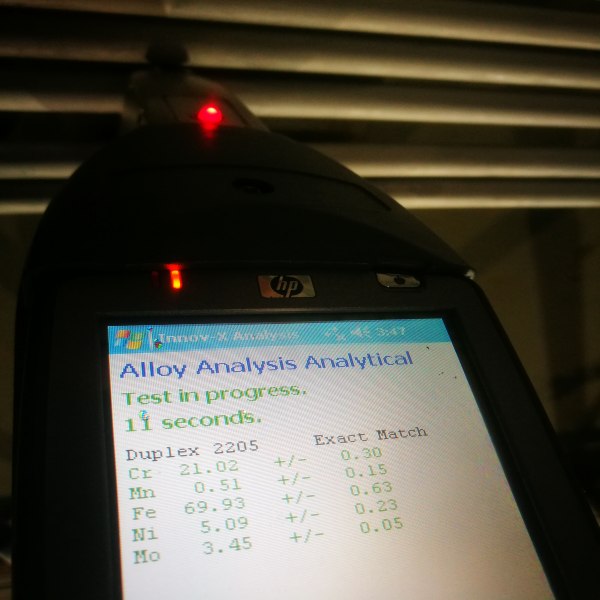

Если брать по стандарту, тут вроде бы всё чётко: Cr 21-23%, Ni 4.5-6.5%, Mo 2.5-3.5%, N 0.08-0.2%. Но вот с чем постоянно сталкиваюсь — проблема с труба S31803 начинается ещё на этапе проверки сертификатов. Поставщики любят указывать ?средние? значения, а на деле разброс по химсоставу бывает критичным.

Особенно с азотом. Казалось бы, мелочь — но если его меньше 0.08%, жди проблем с межкристаллитной коррозией. Проверял как-то партию от JN Special Alloy Technology Co., Ltd. — там к документам прикладывали полный спектральный анализ по каждой плавке. Редкость, честно говоря.

И да, многие путают S31803 с S32205. Разница в содержании азота, но на глазок это не определить. Приходится требовать лабораторные протоколы, иначе рискуешь получить материал, который в агрессивной среде не протянет и года.

Сварка — где кроются главные проблемы

Со сваркой труба S31803 всегда получается лотерея. Теоретически нужно использовать спецприсадки с повышенным содержанием азота, но на практике часто берут что под рукой — и потом удивляются трещинам в швах.

Запомнился случай на химическом заводе под Пермью. Там собрали трубопровод для транспортировки хлоридосодержащих сред, а через три месяца пошли течи. Оказалось, сварщики использовали обычные нержавеющие электроды — визуально швы выглядели нормально, но в зоне термического влияния структура полностью деградировала.

Сейчас всегда настаиваю на контроле термообработки после сварки. И обязательно — травление пастой. Без этого на поверхности остаются оксидные плёнки, которые резко снижают коррозионную стойкость.

Особенности обработки и монтажа

С механической обработкой труба S31803 ведёт себя капризно. Твёрдость у неё приличная — где-то 280-320 HB, поэтому стандартный инструмент для нержавейки не всегда подходит.

Резать лучше медленно, с обильным охлаждением. Но не водой — только специализированные эмульсии. Один раз видел, как пытались пилить ?болгаркой? — в месте реза пошла побежалость, и через пару месяцев там началась точечная коррозия.

При гибке тоже есть нюанс — минимальный радиус должен быть не менее трёх диаметров. Иначе в наружных волокнах появляются микротрещины. Проверял ультразвуком — дефекты видны отлично.

Коррозионная стойкость — не всё так однозначно

В спецификациях пишут про отличную стойкость к хлоридам, но это при идеальных условиях. На деле многое зависит от температуры и pH среды.

На морском терминале в Находке ставили труба S31803 для забортной воды. Через полгода на некоторых участках появились рыжие потёки. Оказалось, в застойных зонах (где низкая скорость потока) началась щелевая коррозия. Пришлось переделывать с увеличенным уклоном.

Ещё важный момент — контакт с углеродистой сталью. Если фланцы из обычной стали, а труба дуплексная — в месте соединения будет ускоренная коррозия. Нужно или изолировать, или ставить переходники из никелевых сплавов.

Практические наблюдения по поставщикам

За годы работы сложилось понимание, у кого действительно качественный материал. Европейские производители хороши, но цены кусаются. Китайские варианты бывают очень разными — от откровенного брака до вполне конкурентоспособной продукции.

Из проверенных — JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) делает неплохие позиции по дуплексным сталям. У них в ассортименте как раз есть все основные форматы — плиты, трубы, прутки, фланцы, фитинги. Что важно — следят за структурой материала, нет перегрева зёрен.

Но даже у них бывают осечки. Как-то заказали партию труб для теплообменника — вроде бы всё по стандарту, но при гидроиспытаниях одна труба дала течь. Вскрыли — оказался технологический дефект, свищ в продольном шве. Так что теперь всегда требую дополнительный УЗК сварных швов, даже если по документам всё идеально.

Что в итоге

Работая с труба S31803, понял главное — нельзя доверять только бумагам. Нужно своя голова на плечах и свой контроль на каждом этапе. От приёмки материала до финального монтажа.

Да, это дороже и дольше. Но когда видишь, как грамотно собранная система работает годами в агрессивных средах — понимаешь, что все эти усилия того стоят.

И ещё — никогда не экономьте на квалификации сварщиков. Хороший специалист с обычным материалом сделает больше, чем дилетант с суперсплавом. Проверено не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина из нержавеющей стали 17-4PH

Пластина из нержавеющей стали 17-4PH -

Труба из хастеллоя G30

Труба из хастеллоя G30 -

Прутки из нержавеющей стали 316Lmod

Прутки из нержавеющей стали 316Lmod -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H -

Фланец из никеля 201

Фланец из никеля 201 -

Прутки из нержавеющей стали 317L

Прутки из нержавеющей стали 317L -

Пластина из дуплексной стали S31803

Пластина из дуплексной стали S31803 -

Прутки из дуплексной стали S32205

Прутки из дуплексной стали S32205 -

Поковки из нержавеющей стали 310S

Поковки из нержавеющей стали 310S -

Труба из дуплексной стали S32205

Труба из дуплексной стали S32205 -

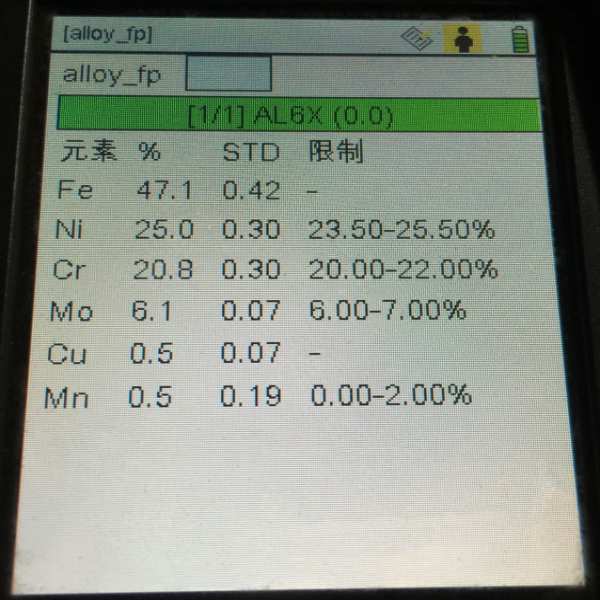

Нержавеющая сталь AL6XN

Нержавеющая сталь AL6XN -

Пластина из никеля 201

Пластина из никеля 201