труба S31803 заводы

Когда ищешь труба S31803 заводы, половина поставщиков сулит идеальные характеристики, а на деле получаешь материал с плавающим содержанием азота. Помню, как в 2018 году один уральский комбинат уверял, что их S31803 соответствует NORSOK M-650, а при испытаниях ударная вязкость едва дотягивала до 27 Дж при -46°C. Именно поэтому сейчас всегда требую протоколы выплавки до заключения контракта.

Ключевые ошибки при выборе производителя

Основная проблема – путаница между S31803 и S32205. Даже опытные технологи иногда не учитывают, что настоящий дуплекс требует строгого баланса хрома (21-23%) и молибдена (2.5-3.5%). На том же уральском заводе пытались экономить на никеле, выдавая материал за S31803, хотя по факту это был обычный 2205 без должной коррозионной стойкости.

Особенно критичен контроль температуры прокатки. В JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru) как раз отслеживают этот параметр – их трубы идут с маркировкой не только по ASTM A790, но и с индивидуальным номером плавки. Это редкость среди средних производителей, обычно ограничиваются стандартными сертификатами.

Еще нюанс – многие забывают про контроль содержания ферритной фазы. Идеальные 50/50 на практике недостижимы, но если видишь в сертификате 40/60 – уже повод насторожиться. Особенно для арктических проектов, где нужна гарантированная стойкость к хлоридному растрескиванию.

Практические кейсы с заводами-изготовителями

В прошлом году работали с трубой S31803 для теплообменников на химическом заводе под Омском. Заказчику предлагали китайский вариант по цене 3800$/т, но после радиографического контроля выявили полосчатость структуры. В итоге взяли через JN Special Alloy Technology – их труба прошла все тесты на межкристаллитную коррозию в 65% азотной кислоте.

Интересный момент с термообработкой: некоторые производители пытаются ускорить процесс закалки, но при температуре выше 1120°C начинается чрезмерный рост зерна. Напомнило случай с челябинским заводом, где из-за этого при сварке появлялись микротрещины в зоне термического влияния.

Сейчас многие обращают внимание на труба S31803 заводы с возможностью изготовления по EN 10204 3.2. Это разумно – особенно для экспортных проектов. В том же jnalloy.ru сразу предоставляют сертификаты с химическим анализом каждой партии, что экономит время на дополнительных проверках.

Нюансы контроля качества

При приемке всегда смотрю на состояние поверхности – даже мелкие риски от волочения могут стать очагами коррозии. Особенно в средах с содержанием сероводорода. Как-то пришлось забраковать 120 метров трубы из-за поперечных рисок глубиной 0.3 мм – производитель уверял, что это допустимо, но по API 5LC такие дефекты не проходят.

Ультразвуковой контроль – отдельная история. Некоторые заводы экономят на калибровке оборудования, из-за чего не выявляют внутренние расслоения. Поэтому всегда требую проведения испытаний по ASTM A435/A435M с полным сканированием тела трубы.

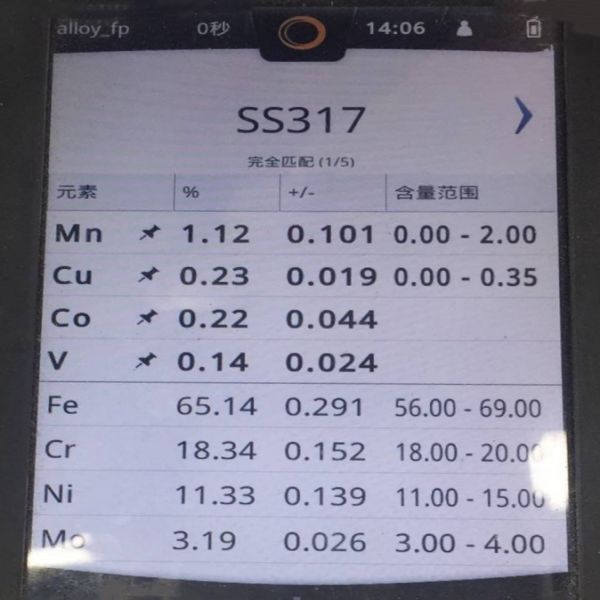

Химический состав – основа всего. Особенно важно содержание вольфрама (не более 0.2%) и меди (до 0.3%). Помню, как партия от китайского производителя не прошла приемку именно из-за повышенного содержания меди – материал терял стойкость в кислых средах.

Специфика работы с дуплексными сталями

Сварка S31803 – отдельный вызов. Если использовать стандартные электроды для нержавейки, в шве образуется избыток феррита. Приходится применять специальные расходники типа E2209 – их как раз поставляет JN Special Alloy Technology в комплекте с трубами.

Термическая обработка после сварки – частая ошибка монтажников. На одном объекте в ХМАО пытались 'отпустить' швы при 650°C, что привело к выделению сигма-фазы. Пришлось вырезать весь участок и переваривать с правильным режимом охлаждения.

Механическая обработка тоже имеет особенности – из-за высокой прочности S31803 требует специального инструмента. Обычные резцы быстро затупляются, оптимально использовать твердосплавные пластины с покрытием TiAlN.

Рекомендации по выбору поставщика

При оценке труба S31803 заводы всегда запрашиваю данные о происхождении заготовки. Критически важно, чтобы сталь варилась в дуговых печах с AOD-рафинированием – это гарантирует низкое содержание серы и фосфора.

Обращайте внимание на возможности завода по термообработке. Идеально, если есть собственные печи с точным контролем температуры и системы быстрого охлаждения. В противном случае могут возникнуть проблемы с однородностью структуры по длине трубы.

Из практики – надежнее работать с производителями, которые специализируются на нержавеющих и дуплексных сталях, как JN Special Alloy Technology Co., Ltd. Их профиль (Производитель из ПЛИТЫ, ТРУБЫ, ПРУТКИ, ФЛАНЦЫ, ФИТИНГИ, Материалы Поставщик из Нержавеющей, Дуплексная, Никелевых сплавов) позволяет контролировать весь цикл – от выплавки до готовых изделий.

Последний совет – никогда не экономьте на испытаниях. Даже у проверенного поставщика стоит выборочно проверять механические свойства, особенно после холодной деформации. Как показала практика, это избавляет от проблем при монтаже и эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 304L

Фитинги BW из нержавеющей стали 304L -

Прутки из хастеллоя C4

Прутки из хастеллоя C4 -

Фитинги BW из инколоя 800H

Фитинги BW из инколоя 800H -

Поковки из нержавеющей стали AL6XN

Поковки из нержавеющей стали AL6XN -

Труба из нержавеющей стали 317

Труба из нержавеющей стали 317 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Инколой 825

Инколой 825 -

Поковки из нержавеющей стали 904L

Поковки из нержавеющей стали 904L -

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H -

Фитинги BW из нержавеющей стали 316H

Фитинги BW из нержавеющей стали 316H -

Фланец из инконеля 600

Фланец из инконеля 600