труба S32205

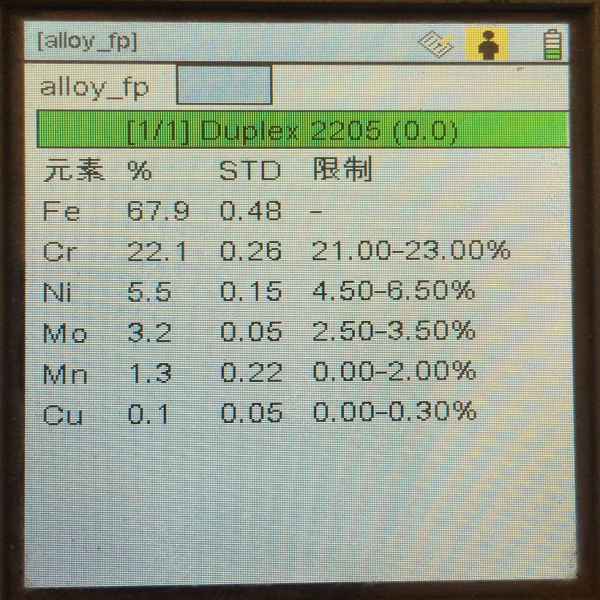

Когда речь заходит о S32205, многие сразу думают о стандартной дуплексной нержавейке, но на практике всё сложнее. Лично сталкивался с ситуациями, где заказчики путали её с обычной 316L или супердуплексом, а потом удивлялись трещинам после сварки. Ключевое тут — не просто химический состав, а понимание, как поведёт себя труба в реальных условиях, особенно при перепадах температур или в агрессивных средах.

Что скрывается за маркировкой S32205

S32205 — это не просто сталь, а дуплексная структура, где сочетается феррит и аустенит. На первый взгляд кажется, что это даёт универсальность, но на деле нужно точно контролировать термическую обработку. Помню, как на одном из объектов под Уфой использовали трубы без нормального отжига — через полгода появились точечные коррозии в зонах с повышенной влажностью. Оказалось, поставщик сэкономил на термообработке, и ферритная фаза преобладала.

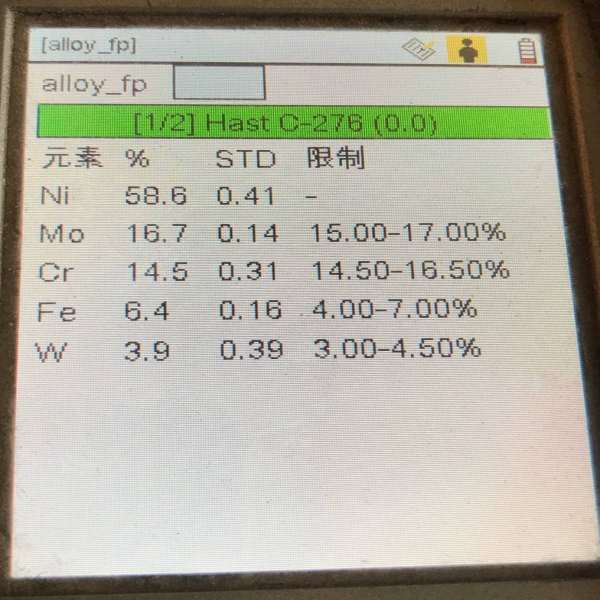

Химсостав — это основа, но часто упускают мелочи вроде содержания азота. По ГОСТу или ASTM должно быть 0.14-0.20%, но некоторые производители, особенно из Азии, снижают его до 0.10%, чтобы удешевить процесс. В итоге прочность падает, а стойкость к хлоридам уменьшается. Проверял как-то партию от неизвестного бренда — визуально трубы идеальные, а при испытаниях на растяжение показатели ниже на 15%.

Если говорить о практическом применении, то S32205 часто используют в химической промышленности, но не всегда учитывают пределы рабочей температуры. Например, при длительном нагреве выше 300°C может начаться распад ферритной фазы, что ведёт к охрупчиванию. Сам видел, как на нефтеперерабатывающем заводе такие трубы ставили в зоны с циклическим нагревом — через год пришлось менять участки.

Сварка и монтаж: частые ошибки

Со сваркой S32205 есть свои заморочки. Многие сварщики привыкли к обычной нержавейке и не учитывают необходимость строгого контроля тепловложения. Как-то раз на монтаже в Татарстане использовали стандартные электроды для 304-й стали — швы пошли трещинами ещё до гидроиспытаний. Пришлось переделывать с правильными присадочными материалами, такими как ER2209.

Важный момент — подготовка кромок. Если не удалить окалину или загрязнения, особенно масло, то в зоне шва могут образоваться поры. Сам рекомендую механическую зачистку и обезжиривание ацетоном, но не все следуют этому — экономят время, а потом мучаются с дефектами.

Из личного опыта: при монтаже трубопровода для морской воды использовали S32205, но не учли скорость охлаждения после сварки. В жарком климате швы остывали слишком быстро, что привело к снижению коррозионной стойкости. Пришлось добавлять подогрев до 150°C — проблема ушла, но проект вышел дороже.

Практические кейсы и неудачи

Один из запоминающихся случаев был на химическом заводе под Казанью, где трубы S32205 использовали для транспортировки серной кислоты средней концентрации. Вроде бы среда не самая агрессивная, но через полтора года появились течи в сварных стыках. Разбор показал, что виновата не сталь, а неправильная пассивация — сделали её слишком быстро, без контроля pH.

Ещё пример: заказчик купил партию труб у сомнительного поставщика, сэкономив 20%. В спецификации было указано S32205, а при спектральном анализе оказалось, что это аналог с пониженным молибденом. В итоге трубы не выдержали контакта с хлоридами — проект пришлось останавливать на ремонт.

Из успешных примеров — сотрудничество с JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru). Они как раз специализируются на дуплексных сталях, и их трубы S32205 проходили у нас испытания в условиях высокого давления и температуры. Отметил, что у них строгий контроль по химсоставу и термической обработке — брака не было за всё время работы.

Особенности выбора поставщика

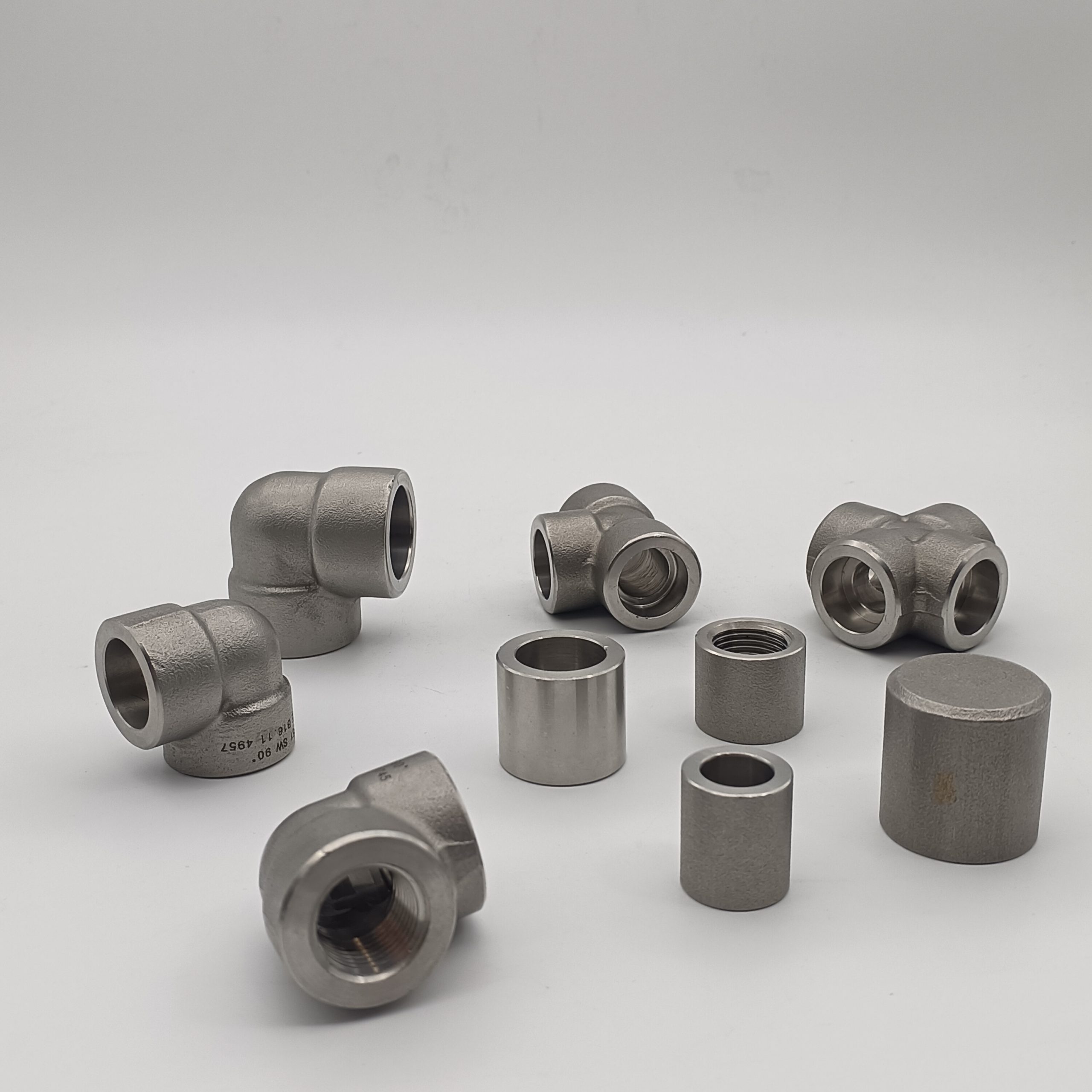

При заказе труб S32205 всегда смотрю на документацию — не только сертификаты, но и протоколы испытаний. Например, JN Special Alloy Technology Co., Ltd. предоставляет полные отчёты по ударной вязкости и коррозионным тестам, что редкость среди средних поставщиков. Их профиль — производство плит, труб, прутков и фитингов из нержавеющих, дуплексных и никелевых сплавов, что говорит о узкой специализации.

Ещё важно, как поставщик хранит и транспортирует трубы. Видел случаи, когда на складе их держали рядом с углеродистой сталью — появлялись следы контактной коррозии. У упомянутой компании условия хранения соответствуют стандартам, даже упаковка вакуумная для защиты от влаги.

Цена — конечно, фактор, но с S32205 экономия часто выходит боком. Лучше переплатить за проверенного производителя, чем потом менять весь трубопровод. Кстати, JN Alloy обычно даёт техподдержку по сварке и монтажу — это плюс, особенно для сложных объектов.

Рекомендации по применению и альтернативы

Для каких сред S32205 действительно оправдан? В первую очередь — это морская вода, химические растворы с хлоридами, нефтегазовые системы с умеренной сероводородной агрессией. Но если речь о температурах выше 250°C, стоит посмотреть в сторону супердуплексных сталей вроде S32750.

Часто забывают про механическую обработку — трубы S32205 плохо переносят резку абразивными кругами без охлаждения. Лучше использовать плазменную или лазерную резку, иначе в зоне реза появляются микротрещины. Сам предпочитаю заказывать трубы уже с готовыми торцами у проверенных поставщиков, например, через https://www.jnalloy.ru — экономлю время на доработку.

В итоге, S32205 — материал капризный, но при грамотном подходе служит десятилетиями. Главное — не игнорировать мелочи вроде контроля швов или выбора поставщика. И да, всегда тестируйте первую партию в реальных условиях перед масштабным закупом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прутки из хастеллоя G30

Прутки из хастеллоя G30 -

Прутки из монель 400

Прутки из монель 400 -

Хастеллой C276

Хастеллой C276 -

Монель K500

Монель K500 -

Труба из хастеллоя C4

Труба из хастеллоя C4 -

Фитинги BW из нержавеющей стали 310S

Фитинги BW из нержавеющей стали 310S -

Поковки из инконеля 625

Поковки из инконеля 625 -

Фитинги BW из нержавеющей стали 304

Фитинги BW из нержавеющей стали 304 -

Китай Трубопроводная арматура из инконеля заводы

-

Фланец из супердуплексная стали S32760

Фланец из супердуплексная стали S32760 -

Дуплексная сталь S32205

Дуплексная сталь S32205 -

Прутки из нержавеющей стали 321H

Прутки из нержавеющей стали 321H

Связанный поиск

Связанный поиск- Трубопроводная арматура из инколоя

- Китай 316Ti Стальная труба из нержавеющей стали продукт

- Китай Стальная труба из нержавеющей стали Поставщик

- Китай труба S31803

- резьбовые фланцы

- Китай Бесшовная труба из нержавеющей стали Производители

- Трубный тройник из нержавеющей стали

- известный Пластины A240

- скидка плиты 904L

- скидка ASTM A240