труба S32205 Поставщик

Когда ищешь поставщика на S32205, сразу упираешься в дилемму: брать подешевле с риском или переплачивать за 'бренд'. Мы в JN Special Alloy Technology Co., Ltd. через это прошли - сейчас на https://www.jnalloy.ru висит сертификат на партию, которую чуть не поставили с неправильным содержанием азота.

Что на самом деле значит 'дуплекс' в трубах

В 2018 к нам пришел заказчик с треснувшей трубой S32205 от другого поставщика. Вскрытие показало - вместо 50/50 феррита и аустенита структура плавала от 40/60 до 70/30. Причина - охлаждение после сварки вели слишком быстро, не выдержали межпассиковую температуру.

Сейчас при приемке всегда смотрим не только на химию, но и на структуру. Даже если все элементы в норме, но видим перекос в феррит - это будущие трещины в зоне ТВЧ. Особенно критично для труба S32205 в кислотных средах, где нужен баланс стойкости к коррозии и прочности.

Как-то пришлось демонтировать уже смонтированный трубопровод - визуально трубы идеальные, а при замере твердости в зоне шва показало 38 HRC вместо max 32. Оказалось, поставщик экономил на термообработке.

Подводные камни сертификации

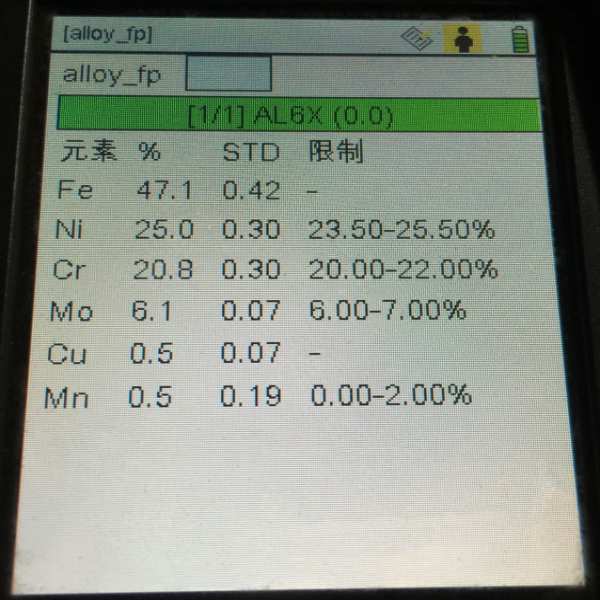

Многие думают, что наличие сертификата 3.1 - гарантия качества. На практике видели три случая, когда в сертификате было одно, а в реальности - другое. Особенно с содержанием молибдена - бывало, пишут 3.2%, а по факту 2.8-3.0%.

Сейчас мы в JN Alloy для ответственных объектов делаем выборочный анализ каждой партии, даже при наличии всех документов. Особенно важно для поставщик сложных сплавов - разница в 0.1% по азоту может изменить стойкость к точечной коррозии на 15-20%.

Запомнился случай с трубой для нефтехимии - в сертификате указали PMA 0.025%, а при проверке вылезло 0.038%. Пришлось срочно искать замену, проект встал на две недели.

Практические моменты обработки

При резке S32205 многие забывают, что этот сплав требует специальных режимов. Если резать как обычную нержавейку - получаем наклеп и локальный перегрев. Потом в этих местах сначала появляется коричневый побежалость, а через полгода - точечная коррозия.

Для труба S32205 Поставщик важно понимать технологические особенности - мы, например, всегда предупреждаем клиентов о необходимости медленного охлаждения после сварки. Как-то недосмотрели - заказчик сам варил на объекте без термостатирования, получил сетку трещин в НЗ.

Еще момент с механической обработкой - если подача слишком маленькая, резец не режет, а мнет материал. Видели такие случаи на фитингах - внешне нормально, а при УЗД выявляются микротрещины.

Логистические риски

Казалось бы, что сложного в доставке труб? Но в 2021 потеряли целую партию из-за неправильного крепления в контейнере. Трубы текли друг о друга, в местах контакта - глубинные повреждения, которые проявились только после полугода эксплуатации.

Сейчас для S32205 всегда используем индивидуальные сепараторы и запрещаем перевозку в смешанных партиях с углеродистой сталью. Мелкая железная пыль от обычных труб вызывает коррозию дуплексных сплавов в точках контакта.

Особенно проблематично с длинномерами - при длине 12-14 метров любая вибрация в дороге может создать микротрещины в зонах с повышенными остаточными напряжениями.

Экономика против качества

Часто вижу, как выбирают поставщика по принципу 'на 5% дешевле'. Но с дуплексными сталями это не работает - разница в цене между правильной и 'экономичной' трубой может достигать 40%, и это не наценка, а технологическая необходимость.

Например, контроль структуры на всю длину трубы - дорогостоящая процедура, многие пропускают, проверяя только образцы. А потом в проекте лопается труба в месте, которое случайно не попало в контроль.

В JN Special Alloy Technology Co., Ltd. пошли другим путем - сделали прозрачную калькуляцию, где видно, за что платит клиент. И оказалось, что многие готовы платить за надежность, когда понимают, где экономят конкуренты.

Перспективы материала

Сейчас вижу тенденцию к использованию S32205 в условиях, где раньше применяли более дорогие сплавы. Но есть нюанс - не все производители могут обеспечить стабильность характеристик по всей длине трубы.

Особенно перспективно направление с тонкостенными трубами для теплообменников - там требования к качеству поверхности максимальные. Малейшие дефекты - и через полгода работы получаем свищи.

Думаю, в ближайшие годы поставщик дуплексных сталей будет делиться на тех, кто делает 'просто трубы' и тех, кто обеспечивает полный цикл контроля. Мы в JN Alloy уже сейчас вкладываемся в оборудование для контроля поверхности - это дорого, но без этого на сложные объекты не попасть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

Пластина из хастеллоя X

Пластина из хастеллоя X -

Пластина из монеля 400

Пластина из монеля 400 -

Пластина из хастеллоя C22

Пластина из хастеллоя C22 -

Фланец из инконеля 601

Фланец из инконеля 601 -

Труба из нержавеющей стали AL6XN

Труба из нержавеющей стали AL6XN -

Нержавеющая сталь 310S

Нержавеющая сталь 310S -

Прутки из инколой 825

Прутки из инколой 825 -

Пластина из нержавеющей стали 304

Пластина из нержавеющей стали 304 -

Фланцы из нержавеющей стали 321H

Фланцы из нержавеющей стали 321H -

Пластина из хастеллоя B3

Пластина из хастеллоя B3