труба S32750

Если брать S32750, многие сразу думают про химстойкость — и да, сплав держит хлор, щёлочи, морскую воду. Но главная ошибка — гнаться за сертификатами, забывая про реальную свариваемость. У нас на складе JN Alloy лежала партия труб с идеальными документами, но при подгонке на объекте пошла трещина по шву. Позже выяснилось — поставщик сэкономил на термообработке после холодной деформации.

Почему S32750, а не 904L или 316L

В солёных системах 316L живёт года два, потом питтинг по сварным стыкам. 904L лучше, но цена кусается, а прочность на разрыв ниже. S32750 — это 25% хрома, 7% никеля, 4% молибдена, плюс азот для структуры. На практике: при давлении 40 бар в теплообменниках стенку можно брать тоньше, чем у 904L, но тут важно контролировать твёрдость после сварки.

Один проект — морская платформа в Приморске. Заказчик требовал труба S32750 для обвязки насосов. По расчётам подходила и 2205, но когда посчитали циклы нагрузки + температуру до 80°C, S32750 оказалась единственным вариантом без риска межкристаллитной коррозии.

Кстати, про фланцы. Если брать S32750 на фланцах, смотрите на маркировку ASTM A182 F53 — это именно для кованых изделий. Были случаи, когда ставили F51 (2205) на ответственных узлах, потом на гидроиспытаниях пошли протечки.

С чем сталкиваешься при сварке

Газовая защита — не менее 99,995% азота, иначе шов темнеет, падает стойкость. Мы в JN Special Alloy для своих труб всегда рекомендуем сварочные материалы с повышенным содержанием никеля — например, ER2594. Но даже с правильным присадочным материалом бывают проблемы, если не выдерживать межпроходную температуру.

На одном из заводов в Татарстане сварщики грели зону до 150°C, считая, что так лучше. В итоге — выделение сигма-фазы по границам зёрен. Пришлось вырезать участки, переваривать с контролем не выше 100°C.

Ещё нюанс — зачистка. Брать только лепестковые круги или нержавеющие щётки. Обычная стальная щётка оставляет частицы, которые потом ржавеют и запускают точечную коррозию.

Геометрия трубы и подгонка на объекте

Толщина стенки — если по ТУ ±10%, то у S32750 лучше держать в плюсе, особенно для гибов. Помню, для завода аммиака в Дзержинске брали партию труба S32750 114×8 мм. При холодном гибе на 90° на двух трубах пошли микротрещины — оказалось, поставщик недодержал в растворе после прокатки.

Резьбовые соединения — для S32750 лучше избегать, но если нужно, то только накатанную резьбу, не нарезанную. Нарезанная снимает защитный слой, коррозия пойдёт по виткам.

Поставки от JN Alloy — мы всегда даём протоколы испытаний на ударную вязкость при -40°C. Для северных проектов это критично. Однажды пришлось заменять трубы от другого поставщика именно из-за хрупкости при низких температурах.

Когда S32750 не подходит

Высокие температуры — выше 250°C начинается охрупчивание. Для печных труб лучше брать никелевые сплавы типа Inconel 625. Был случай на НПЗ — поставили S32750 на дымовые газы 300°C, через полгода замена.

Серная кислота средней концентрации — тут S32750 проигрывает Hastelloy C-276. Хотя в слабых растворах до 10% ведёт себя нормально.

И ещё — не стоит экономить на фитингах. Если труба S32750, а отводы из 2205 — в месте стыка возникнет гальваническая пара. Мы в таких случаях всегда комплектуем линии полностью из одного материала.

Про контроль и брак

Ультразвуковой контроль — обязателен для сварных швов, но и саму трубу надо проверять. Как-то раз получили партию с внутренними расслоениями — видимо, слиток был неоднородный.

Химический анализ — не только сертификат, но и выборочная проверка спектрометром. Особенно важен азот — если меньше 0,24%, коррозионная стойкость падает.

Наш подход в JN Special Alloy — перед отгрузкой каждая труба проходит вихретоковый контроль. Мелочь, но избегаем претензий на объектах. Клиенты из нефтегаза это ценят — когда знаешь, что не придётся останавливать стройку из-за дефектной трубы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

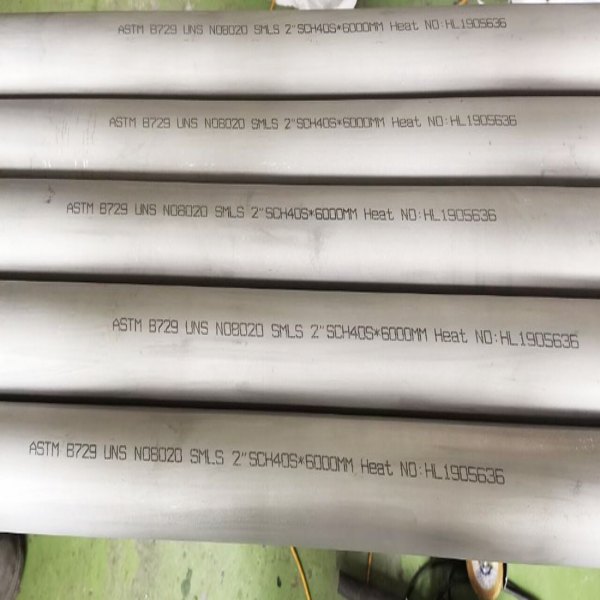

Труба из сплава 20

Труба из сплава 20 -

Пластина из нержавеющей стали 254SMO

Пластина из нержавеющей стали 254SMO -

Прутки из нержавеющей стали 316L

Прутки из нержавеющей стали 316L -

Фланцы из нержавеющей стали 316Lmod

Фланцы из нержавеющей стали 316Lmod -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

Пластина из хастеллоя X

Пластина из хастеллоя X -

Поковки из хастеллоя G30

Поковки из хастеллоя G30 -

Поковки из нержавеющей стали 347H

Поковки из нержавеющей стали 347H -

Прутки из хастеллоя C4

Прутки из хастеллоя C4 -

Пластина из нержавеющей стали 904L

Пластина из нержавеющей стали 904L -

Прутки из нержавеющей стали 304L

Прутки из нержавеющей стали 304L -

Пластина из инколоя 800

Пластина из инколоя 800

Связанный поиск

Связанный поиск- 317L Стальная труба из нержавеющей стали

- сертификат труба A312

- 321H Нержавеющая сталь

- Стальная плита из дуплексной стали

- Фланец из сплава 20

- фланцы нержавеющие aisi 304

- Китай 304 Стальная труба из нержавеющей стали цена

- высокое ксчество труба 2507

- скидка Пластины 2507

- Китай 316LMOD Стальная труба из нержавеющей стали Производитель