труба S32750 Производители

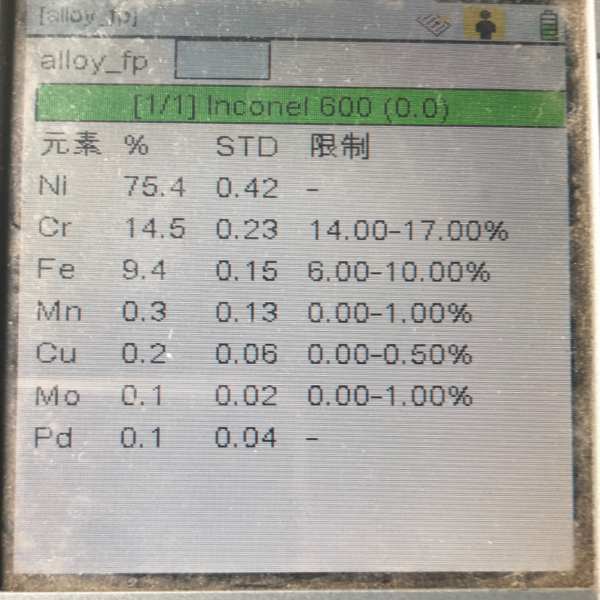

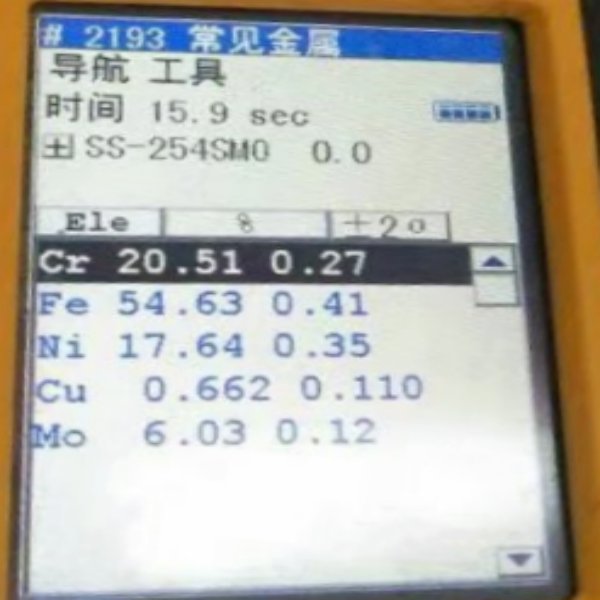

Когда ищешь производителей трубы S32750, сразу натыкаешься на парадокс — половина поставщиков в принципе не отличает супердуплекс от обычного дуплекса 2205. Сам видел, как на складе маркировали китайскую S32205 как S32750 — разница-то в 15-20% по стойкости к питтингу. При этом если брать для агрессивных сред, типа морской воды с высоким содержанием хлоридов, тут уже не до ошибок.

Что вообще ищем в S32750

Главное в этой марке — не просто состав по сертификату, а реальная стойкость к коррозии под напряжением. По опыту, даже при правильном химическом составе можно получить проблемы, если нарушен режим термообработки. Как-то пришлось заменять партию труб на нефтехимическом объекте — вроде бы все по ГОСТ, но после 3 месяцев в среде с сероводородом пошли трещины.

Особенно критично контролировать содержание азота — должно быть 0.24-0.32%. Видел случаи, когда производители экономят на аргоновом продуве, и азот падает до 0.22%. Вроде бы мелочь, но для работы при температурах выше 60°C это уже критично.

И да, механические свойства — не для галочки. Предел текучести минимум 550 МПа, иначе при монтаже трубопроводов высокого давления могут быть проблемы. Один подрядчик как-то купил 'аналог' подешевле, так при опрессовке в 120 бар половина стыков пошла трещинами.

Где реально используют такие трубы

У нас последний проект был — система охлаждения на offshore платформе в Арктике. Там S32750 буквально спас положение, когда обычная нержавейка за полгода вышла из строя. Но важно: для арктических условий нужен дополнительный контроль ударной вязкости при -40°C.

Еще из нетривиального — теплообменники в опреснительных установках. Там сочетание высокой температуры, хлоридов и механических напряжений. Причем трубы должны быть бесшовные — сварные швы в таких условиях становятся точкой начала коррозии.

На химических производствах часто берут именно S32750 для трубопроводов с уксусной кислотой. Но тут нюанс — если в среде есть даже следы серной кислоты, нужно дополнительно проверять стойкость. Помню случай на заводе в Татарстане — не учли примеси в сырье, пришлось менять всю систему.

Производители: кого стоит рассматривать

Из европейских — Sandvik, но цены кусаются. Китайские варианты бывают неплохими, но нужно каждый раз проверять сертификаты по EN 10204 3.2. Российские производители только начинают осваивать эту марку, пока видел только экспериментальные партии.

Кстати, недавно наткнулся на JN Special Alloy Technology Co., Ltd. — у них в ассортименте как раз есть труба S32750. Судя по описанию на сайте https://www.jnalloy.ru, работают с дуплексными и никелевыми сплавами. Что важно — указывают конкретные параметры термообработки, это уже серьезнее чем просто 'соответствует стандартам'.

Из того что заметил — у них в линейке есть не только трубы, но и фитинги, фланцы из аналогичных материалов. Это важно для комплексных поставок, чтобы не было разнородности материалов в системе. Помнится, на одном объекте пришлось переделывать всю обвязку из-за того что трубы были S32750, а фланцы — обычная нержавейка.

Технологические нюансы производства

С изготовлением S32750 есть тонкость — после горячей деформации обязательна закалка с °C с быстрым охлаждением. Если охлаждение медленное — выделяются промежуточные фазы, и стойкость к коррозии падает в разы. Как-то проверяли партию от нового поставщика — вроде бы химия в норме, а межкристаллитная коррозия появляется уже после 200 часов испытаний.

Контроль качества — отдельная история. Кроме стандартных испытаний на растяжение и твердость, обязательно делать тесты на стойкость к питтинговой коррозии. По ASTM G48 Method A — если температура критической питтинговой коррозии ниже 35°C, трубы не подходят для морской воды.

И про сварку — многие забывают, что для S32750 нужны специальные присадочные материалы. Обычные электроды для нержавейки не подходят. Был опыт, когда сварщики по привычке использовали ER316L — швы начали разрушаться через месяц работы.

Практические советы по выбору

Первое — всегда запрашивать не только сертификат соответствия, но и протоколы заводских испытаний. Особенно данные по коррозионным испытаниям. Как-то сэкономили на этом этапе — получили трубы которые внешне идеальные, а в реальных условиях не выдерживают и полугода.

Второе — обращать внимание на условия хранения. S32750 не любит контакта с углеродистой сталью — могут появиться следы коррозии уже на складе. Видел такое у одного поставщика — трубы лежали рядом с обычным черным металлопрокатом, в результате на поверхности появились рыжие пятна.

И третье — всегда делать выборочные испытания своей партии. Даже у проверенных производителей бывают осечки. Особенно важно проверять стойкость к щелевой коррозии — это слабое место многих дуплексных сталей.

Перспективы материала

Сейчас появляются модификации S32750 с улучшенной свариваемостью — добавляют немного меди. Но пока это экспериментальные разработки. В целом же, для агрессивных сред альтернатив S32750 немного — разве что хастеллой, но он в разы дороже.

Заметил тенденцию — многие производители начинают предлагать трубы S32750 с внутренним защитным покрытием. Но лично я скептически к этому отношусь — если нужна дополнительная защита, значит с самим материалом что-то не так.

Из новшеств — некоторые европейские производители начали выпускать трубы S32750 с контролируемой текстурой для улучшения стойкости к коррозии под напряжением. Пока пробных партий не видел, но звучит интересно.

Итоги и личный опыт

За 15 лет работы с дуплексными сталями понял главное — S32750 не терпит полумер. Либо делать все по технологии, от производства до монтажа, либо не браться вообще. Экономия на качестве здесь всегда выходит боком.

Из последних проектов — заказывали трубы для опреснительной установки в ОАЭ. Брали у JN Special Alloy Technology, кстати. Пришлось конечно повозиться с согласованием всех параметров, но результат отработал уже 2 года без нареканий. Главное — сразу обговорить все технические требования, включая методы контроля.

В общем, если нужна надежная труба для сложных условий — S32750 один из лучших вариантов. Но подходить к выбору производителя нужно более чем внимательно. И да, не верить красивым словам — только испытания и реальный опыт показывают истинное качество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из нержавеющей стали 254SMO

Поковки из нержавеющей стали 254SMO -

Прутки из сплава 31

Прутки из сплава 31 -

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Фланец из инколоя 800H

Фланец из инколоя 800H -

Нержавеющая сталь 316Ti

Нержавеющая сталь 316Ti -

Пластина из хастеллоя B2

Пластина из хастеллоя B2 -

Фитинги BW из супердуплексная сталь S32750

Фитинги BW из супердуплексная сталь S32750 -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H -

Труба из нержавеющей стали 321

Труба из нержавеющей стали 321 -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Китай Трубопроводная арматура из инконеля заводы