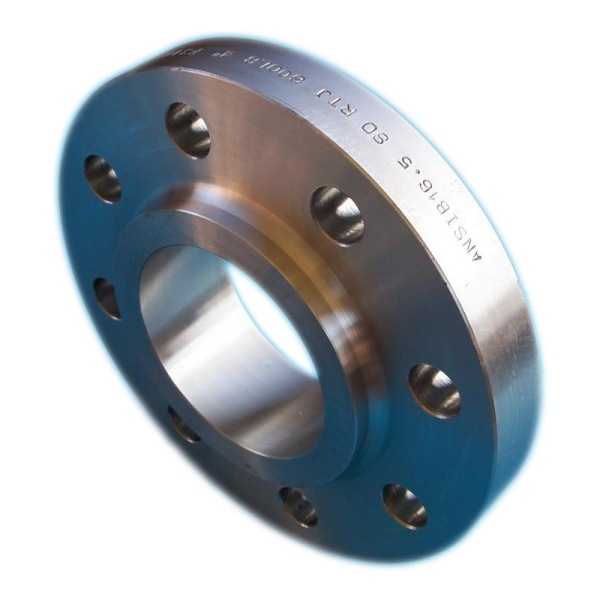

фланец воротниковый aisi 304

Когда слышишь ?фланец воротниковый aisi 304?, первое, что приходит в голову многим — это стандартная деталь из ?нержавейки?, коррозионностойкая, и вроде бы проблем с ней быть не должно. Но именно в этой кажущейся простоте и кроется основная ошибка. Слишком часто заказчики, да и некоторые поставщики, относятся к нему как к товару масс-маркета, упуская из виду нюансы, которые в полевых условиях выливаются в свищи, протечки и головную боль. Сам через это проходил, когда на одном из старых объектов пришлось экстренно менять партию фланцев, которые, будучи формально из 304-й стали, не выдержали специфичной среды из-за неправильного режима термообработки после сварки. Это не просто кольцо с отверстиями, это узел, от которого зависит герметичность всей системы.

Что скрывается за маркой AISI 304

Да, 304-я — это классика. Хромоникелевая сталь, хорошая свариваемость, универсальность. Но ?универсальность? — опасное слово. В контексте воротникового фланца (приварного встык) ключевым становится как раз качество исходного металла и точность геометрии. Воротник — это зона концентрации напряжений, место сварного шва. Если производитель экономит на материале и использует, условно говоря, ?304-люкс? с повышенным содержанием углерода или некондиционную заготовку, риск межкристаллитной коррозии в зоне термического влияния после сварки резко возрастает.

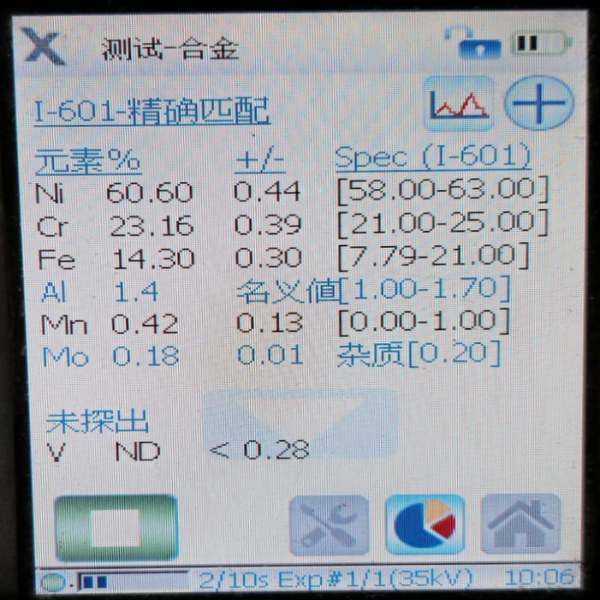

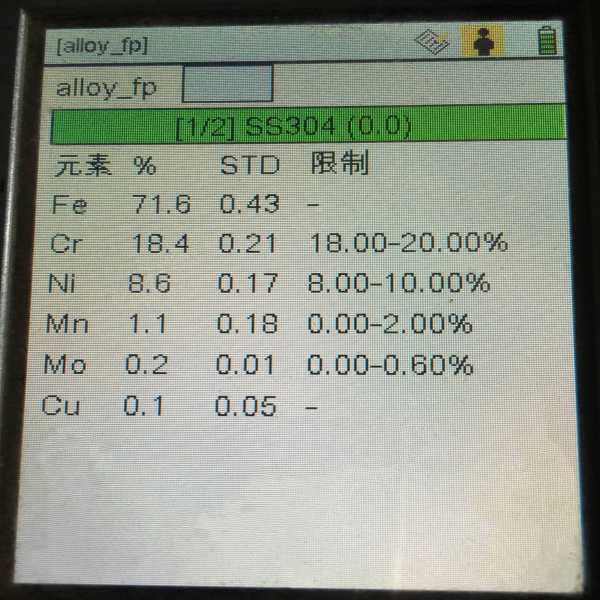

У нас был случай с поставкой на химическое предприятие. Фланцы внешне — идеальны, маркировка есть. Но при сварке пошли микротрещины. Разбор полетов показал, что сталь не соответствовала по химическому составу для ответственных соединений. Поставщик, что называется, ?схалтурил?. Поэтому сейчас мы работаем только с проверенными производителями, которые предоставляют полный пакет сертификатов, включая результаты механических испытаний и химсостав для каждой плавки. Как, например, делают в JN Special Alloy Technology Co., Ltd. — у них на сайте https://www.jnalloy.ru видно, что они позиционируют себя именно как производитель и поставщик из нержавеющих, дуплексных, никелевых сплавов. Это важный маркер: компания, которая работает с высоколегированными сплавами вроде Inconel или Hastelloy, обычно имеет более строгий контроль качества и для стандартной AISI 304.

Именно контроль на всех этапах — от выбора плиты или поковки до финишной механической обработки — отличает продукт для ответственного применения. Геометрия воротника, угол скоса под сварку, чистота поверхности — всё это влияет на удобство монтажа и конечный результат. Недообработанная тыльная сторона воротника может создать проблемы с проваром шва.

Геометрия и давление: где тонко, там и рвется

Стандарты (ГОСТ, DIN, ASME) задают основные размеры. Но жизнь вносит коррективы. Частая проблема — несоответствие толщины воротника или его высоты. Казалось бы, мелочь. Но если воротник слишком короткий, сложно качественно проварить шов со стороны трубы. Если слишком массивный — возникают лишние напряжения при остывании шва. Я всегда рекомендую перед закупкой крупной партии взять образец и ?примерить? его на трубу, с которой предстоит работать, сделать пробную сварку.

Еще один момент — давление. Фланец воротниковый aisi 304 для PN16 и PN40 — это, как говорится, две большие разницы. И дело не только в толщине диска. Меняется конфигурация уплотнительной поверхности, иногда — радиусы сопряжений. Ошибка в выборе номинального давления — прямой путь к аварии. Помню историю, когда подрядчик, стремясь сэкономить, поставил фланцы на PN16 на линию, где рабочие скачки давления доходили до условных 25-30 бар. Через полгода начались протечки по соединениям. Пришлось менять всё. Экономия обернулась многократными убытками.

Поэтому в спецификациях мы теперь всегда не просто пишем ?AISI 304?, а подробно расписываем: стандарт исполнения, тип уплотнительной поверхности (например, выступ-впадина), номинальное давление, и обязательно — требование по ударной вязкости при отрицательных температурах, если объект находится на улице в нашем климате. Сталь 304 при низких температурах может стать хрупкой.

Сварка — критичная точка

Вот здесь и проявляется вся суть воротникового фланца. Его главный плюс — возможность стыковой сварки, которая дает прочное, надежное соединение, равнопрочное основному металлу. Но это и самая сложная операция. Недостаточно просто купить качественный фланец. Нужны правильные сварочные материалы (электроды, проволока) и, что самое главное, технология.

Для AISI 304 обязательна зачистка зоны сварки от окалины, жира, любых загрязнений. Обязателен подбор режимов, предотвращающих перегрев. Перегрев — это опять же риск коррозии. Часто забывают про продувку аргоном с обратной стороны корня шва (при сварке TIG), чтобы не допустить окисления. Без этого с обратной стороны шва образуется грубая окалина, которая является концентратором напряжений и точкой начала коррозии.

После сварки желательна пассивация шва — обработка специальными кислотами для восстановления защитного оксидного слоя. Многие монтажники этим пренебрегают, особенно при срочных работах. А потом удивляются, почему шов первым покрылся рыжими пятнами. Это не ржавчина в классическом понимании, но это знак, что защитный слой нарушен.

Не только 304: когда стоит посмотреть в сторону других марок

Хотя тема — фланец воротниковый aisi 304, нельзя не затронуть вопрос целесообразности. 304-я сталь не всесильна. В средах с повышенным содержанием хлоридов (например, в морской воде или некоторых технологических растворах) она подвержена точечной и щелевой коррозии. В таких случаях даже для фланцев стоит рассмотреть AISI 316L с молибденом или, для более агрессивных условий, дуплексные стали типа 2205.

Это к вопросу о выборе поставщика. Хорошо, когда у одного производителя есть весь спектр материалов. Не нужно метаться по разным заводам. Если взять того же JN Special Alloy Technology Co., Ltd. (о котором упоминал), их ассортимент, судя по описанию, включает и нержавеющие, и дуплексные, и никелевые сплавы (Inconel, Hastelloy, Monel). Это удобно. Можно подобрать оптимальный материал под конкретную задачу, сохранив при этом единые стандарты качества на геометрию и обработку всех фланцев в проекте. Согласованность материалов труб, фланцев и фитингов — залог долговечности системы.

Был у меня проект с теплообменником, где с одной стороны был пар, с другой — химический раствор. Пришлось ставить фланцы из разных материалов на входе и выходе. Если бы поставщик мог обеспечить и то, и другое, было бы гораздо меньше проблем с логистикой и согласованием документации.

Логистика, маркировка и итоговый контроль

Казалось бы, мелочи. Но как часто они подводят. Фланцы приходят на объект без четкой маркировки (сталь, давление, стандарт). Особенно если партия большая и от разных производителей. Приходится тратить время на идентификацию, иногда — делать спектральный анализ. Ответственный производитель наносит маркировку лазером или клеймением на торец воротника или диск. Это must-have.

Упаковка. Нержавейку легко поцарапать при транспортировке. Глубокие царапины — потенциальные очаги коррозии. Поэтому качественная упаковка в стрейч-пленку, разделительные прокладки между деталями — признак внимательного отношения.

И наконец, приемка. Не стесняйтесь проверять. Штангенциркуль, угломер, визуальный осмотр на предмет раковин, заусенцев, следов коррозии. И обязательно — сверка с сертификатами. Если поставщик, как та же JN Special Alloy Technology, позиционирует себя как производитель, то запросить сертификаты на конкретную партию — нормальная практика. Если начинаются отговорки — это красный флаг.

В итоге, выбор фланца воротникового aisi 304 — это не простая закупка по наименьшей цене. Это комплексная оценка поставщика, внимательность к деталям материала и геометрии, и понимание того, как эта деталь будет вести себя в конкретной системе, под конкретным давлением, в конкретной среде. Сэкономить копейку на закупке можно, но цена ошибки — всегда на порядки выше. Опыт, часто горький, учит не игнорировать эти ?мелочи?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

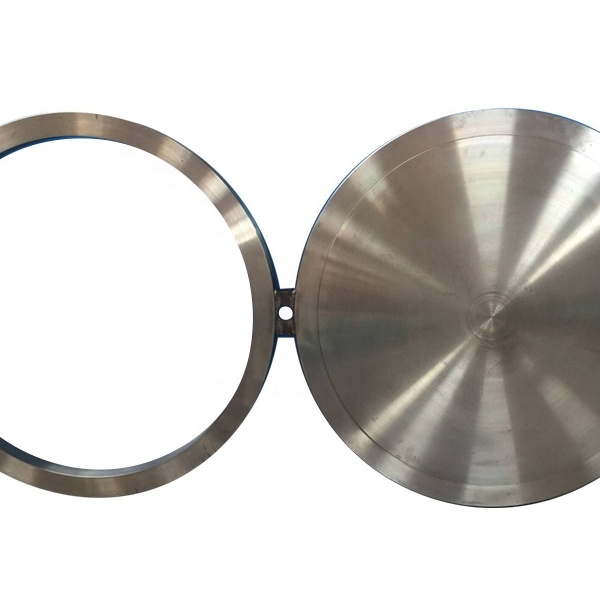

Фланец из инконеля 625

Фланец из инконеля 625 -

Фланцы из нержавеющей стали 317L

Фланцы из нержавеющей стали 317L -

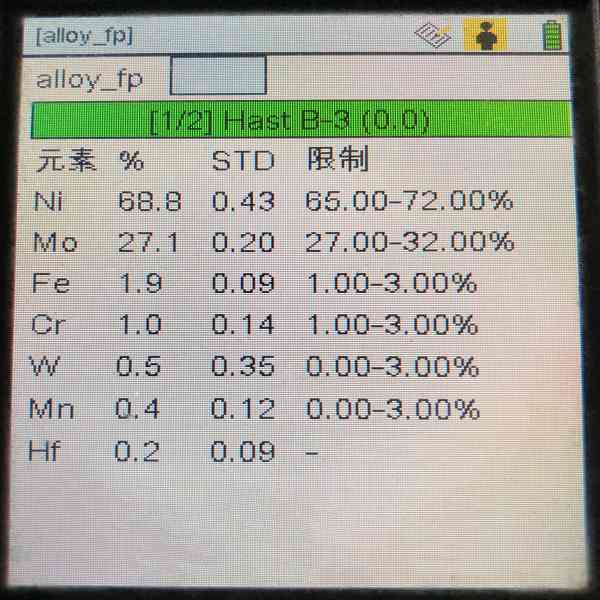

Фитинги BW из хастеллоя B3

Фитинги BW из хастеллоя B3 -

Хастеллой B3

Хастеллой B3 -

Фитинги BW из дуплексной стали S32205

Фитинги BW из дуплексной стали S32205 -

Фланцы из нержавеющей стали 304

Фланцы из нержавеющей стали 304 -

Поковки из нержавеющей стали 317

Поковки из нержавеющей стали 317 -

Нержавеющая сталь 316

Нержавеющая сталь 316 -

Фитинги BW из никель 200

Фитинги BW из никель 200 -

Фланец из никеля 200

Фланец из никеля 200 -

Поковки из никель 201

Поковки из никель 201 -

Нержавеющая сталь 304

Нержавеющая сталь 304