фланец нерж 304

Когда слышишь 'фланец нерж 304', первое, что приходит в голову — стандартный, почти универсальный вариант. Но именно в этой кажущейся простоте и кроются подводные камни, на которые набиваешь шишки, когда начинаешь работать с реальными заказами и средами. Многие думают, что раз это AISI 304, то можно почти везде ставить, но это не совсем так. Я сам через это проходил, и сейчас попробую изложить, на что смотреть в первую очередь, отходя от сухих спецификаций.

Марка стали — это не только цифры

Да, 304 — это 08Х18Н10 по ГОСТу. Казалось бы, всё ясно. Но вот момент, который часто пропускают при заказе: важна не только сама марка, но и конкретный химический состав плавки, особенно содержание углерода. Для сварных фланцев, которые потом пойдут на пищевое или химическое оборудование, низкоуглеродистая разновидность 304L может быть критически важна для предотвращения межкристаллитной коррозии в зоне сварного шва. Я видел случаи, когда заказчик требовал просто '304', а потом возникали претензии после первых же проверок сварочных соединений. Приходилось объяснять, что в техзадании нужно было сразу уточнять.

Ещё один нюанс — механические свойства. Они зависят от состояния поставки металла. Фланец, вырезанный из листа (ПЛИТЫ) в состоянии 2H (нагартованный), будет иметь другие характеристики по прочности и твёрдости, чем сделанный из прутка (ПРУТКИ) с отжигом. Для ответственных соединений на вибрационных нагрузках это имеет значение. Мы как-то ставили фланцы из твёрдого листа на трубопровод с насосом, и через полгода пошли микротрещины по радиусу — материал оказался слишком жёстким, не гасил вибрацию.

Поэтому, когда обращаешься к производителю, вроде JN Special Alloy Technology Co., Ltd. (их сайт — https://www.jnalloy.ru), важно смотреть не только на ассортимент (у них, кстати, есть и ПЛИТЫ, и ТРУБЫ, и ФЛАНЦЫ как раз из нержавейки), но и уточнять, из какого именно полуфабриката и в каком состоянии будет изготовлена деталь. Их профиль как производителя и поставщика из нержавеющих, дуплексных и никелевых сплавов говорит о том, что они должны в этом разбираться, но вопросы задавать нужно всегда.

Геометрия и стандарты: DIN, ANSI, ГОСТ — где собака зарыта

Тут история отдельная. Часто в техдокументации пишут просто 'фланец DN100 PN16'. А по какому стандарту? DIN EN 1092-1? ГОСТ 33259? Или ANSI B16.5? Разница в размерах, особенно в толщине тарелки, расположении отверстий и размере ступицы, может быть фатальной. Однажды мы получили партию фланцев по чертежу, где было указано только DN и давление. Сделали по DIN. Пришла сборка — а ответные фланцы на оборудовании были старые, советские, по ГОСТу. Пришлось всё переделывать, теряя время и деньги.

Особенно внимательным нужно быть с фланцами нерж 304 для систем с высокими циклическими нагрузками. Например, для соединений на теплообменниках, где постоянные термоциклы. Тут важна не только марка, но и качество обработки поверхности уплотнения. Шероховатость Ra должна быть чётко выдержана. Гладкая, как зеркало, поверхность — не всегда хорошо для мягких прокладок, может быть проскальзывание. А слишком грубая — будет рвать материал прокладки. Нужна оптимальная, часто это Ra 3.2 - 6.3 мкм.

И ещё про диаметры. Для нержавейки, особенно при больших диаметрах (скажем, от DN300 и выше), часто используют фланцы не с приварным встык, а свободные на приварном кольце. Это экономит дорогой материал. Но тут критично качество самого кольца и точность его посадки на торец трубы. Зазор — и уплотнение не обеспечить. При заказе таких комплектов нужно требовать, чтобы кольцо и фланец поставлялись в сборе, притёртые друг к другу.

Проблемы на практике: сварка, коррозия и 'неожиданные' среды

Самая частая головная боль — сварка. Фланец нерж 304 кажется лёгким для сварки. Но если сварщик привык к чёрному металлу и не вычистил до блеска кромки от масел, окалины, да ещё использует неправильные присадочные материалы (например, с большим содержанием углерода), то в шве гарантированно получим либо поры, либо выгорание легирующих элементов. Результат — коррозия по шву через год-два, причём часто с внутренней стороны, где её сразу и не увидишь.

Коррозия — отдельная тема. 304-я сталь стойка к атмосферной коррозии и многим агрессивным средам, но есть для неё и 'убийцы'. Хлориды. Даже в малых концентрациях, в тёплой или горячей воде, они могут вызвать точечную или щелевую коррозию. Был у меня опыт с трубопроводом умягчённой воды. Вроде бы среда нейтральная. Но в умягчителе использовали таблетированную соль для регенерации, и следы хлора попали в систему. Через 8 месяцев на фланцах в местах застоя (под прокладками, у болтов) появились рыжие подтёки. Пришлось менять на фланцы из дуплексной стали, которая устойчивее к хлоридам.

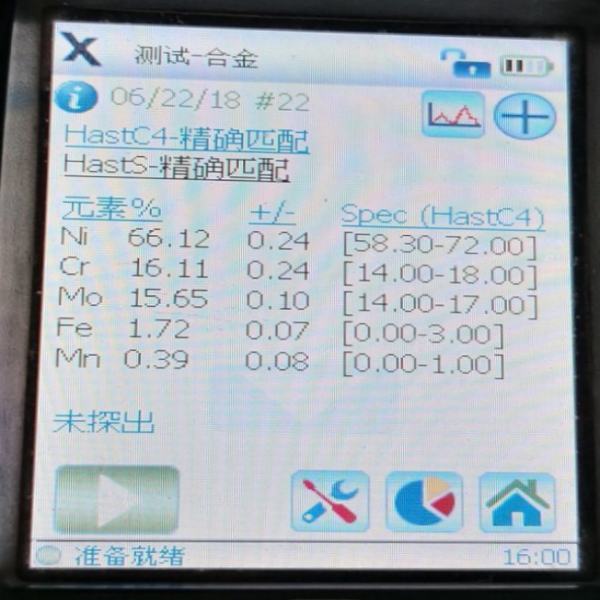

Отсюда вывод: всегда нужно уточнять полный состав среды, температуру, наличие даже следовых элементов вроде хлора, фтора, серы. Производителю, такому как JN Special Alloy Technology Co., Ltd., который позиционирует себя как поставщик из дуплексных и никелевых сплавов (Inconel, Hastelloy), этот момент должен быть хорошо знаком. Часто они могут посоветовать более подходящий материал, если 304-я не справится.

Вопросы поставки и логистики: что может пойти не так

Казалось бы, купил и получил. Но и здесь есть нюансы. Нержавейка — материал маркий. При транспортировке и хранении фланцы нерж 304 легко поцарапать, особенно уплотнительные поверхности. Если они не защищены картоном или плёнкой, можно получить брак уже на этапе приёмки. Нужно всегда оговаривать условия упаковки.

Сроки. Стандартные фланцы часто есть в наличии. Но если нужен нестандартный размер, толщина или особое исполнение (например, с увеличенной ступицей), то время изготовления может растянуться. Важно понимать технологическую цепочку производителя. Если у него своё производство ПЛИТ и ПРУТКОВ, как заявлено на https://www.jnalloy.ru, то цикл может быть короче, так как нет зависимости от сторонних поставщиков заготовок. Но это нужно уточнять в каждом конкретном случае.

Маркировка. Качественный производитель всегда наносит чёткую маркировку: марку стали, условный проход, давление, стандарт, клеймо. Это не просто формальность. При монтаже крупных узлов, где сотни одинаковых на вид деталей, отсутствие маркировки приводит к ошибкам сборки. Проверяйте этот момент при приёмке.

Вместо заключения: личный checklist при заказе

Исходя из всего вышеперечисленного, у меня сформировался свой чек-лист, которым я пользуюсь, когда нужно заказать фланцы из 304-й нержавейки. Не претендую на истину в последней инстанции, но он помогает избежать основных ошибок.

Во-первых, среда. Не просто 'вода' или 'пар', а полный химический состав, pH, температура (макс., мин., рабочая), давление, наличие циклов. Особый вопрос — наличие хлоридов или других галогенидов.

Во-вторых, стандарт и чертёж. Чётко обозначить стандарт на геометрию (DIN, ГОСТ, ANSI). Идеально — приложить эскиз с указанием всех размеров, включая шероховатость уплотнительной поверхности и тип обработки кромки под сварку.

В-третьих, состояние материала. Уточнить у поставщика: из чего сделан фланец (лист, поковка, пруток) и в каком состоянии материал (отожжённый, нагартованный). Для сварки лучше низкоуглеродистая 304L в отожжённом состоянии.

Ну и в-четвёртых, проверить репутацию поставщика. Наличие собственного производства, как у JN Special Alloy Technology Co., Ltd., — хороший признак. Но также стоит посмотреть, есть ли у них опыт именно с вашей отраслью (химия, пищепром, энергетика). Их заявленная специализация на нержавеющих, дуплексных и никелевых сплавах (Incoloy, Monel) говорит о работе со сложными задачами, а это обычно означает и более серьёзный подход к контролю качества стандартных позиций вроде тех же фланцев нерж 304.

В общем, материал хоть и распространённый, но требует внимания к деталям. Слепо доверять только марке стали нельзя. Нужно вникать во все тонкости — от химии среды до условий монтажа. Тогда и соединение будет работать долго и без проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

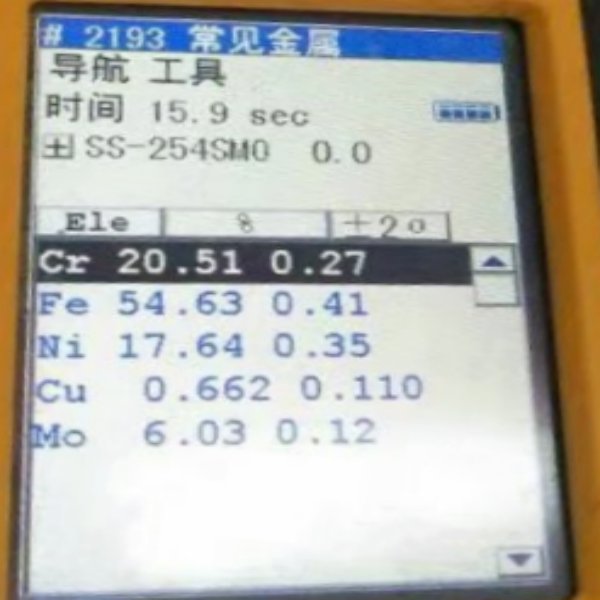

Нержавеющая сталь 254SMO

Нержавеющая сталь 254SMO -

Пластина из нержавеющей стали 347H

Пластина из нержавеющей стали 347H -

Сплав 31

Сплав 31 -

Инколой 825

Инколой 825 -

Прутки из нержавеющей стали 254SMO

Прутки из нержавеющей стали 254SMO -

Пластина из нержавеющей стали 317

Пластина из нержавеющей стали 317 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L -

Фитинги BW из монель K500

Фитинги BW из монель K500 -

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Фитинги BW из нержавеющей стали 321H

Фитинги BW из нержавеющей стали 321H -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Прутки из нержавеющей стали 347H

Прутки из нержавеющей стали 347H

Связанный поиск

Связанный поиск- Китай 310S Стальная труба из нержавеющей стали цена

- Китай 316LN Стальная труба из нержавеющей стали Поставщики

- Переход 316Ti

- 347H Круглый стержень из нержавеющей стали

- 347 Фланец из нержавеющей стали

- плиты 2205 Производитель

- Круглый стержень из сплава

- Заглушка фланцевая 08Х18Н10

- Пластины 254SMO заводы

- самый лучший Пластины S32205