фланцы из 316ti

Когда слышишь ?фланцы из 316ti?, первое, что приходит в голову — это, конечно, та самая легированная сталь с титаном для борьбы с межкристаллитной коррозией. Но на практике, особенно при закупках под конкретный проект, возникает масса нюансов, которые в сертификатах не прописаны. Многие думают, что раз марка ?титанистая?, то она автоматически решает все проблемы в агрессивных средах, особенно с хлоридами. Это не совсем так, вернее, совсем не так. Лично сталкивался с ситуациями, когда заказчик требовал именно 316ti, потому что ?так в спецификации написано?, но при детальном анализе среды оказывалось, что можно было обойтись и 316L, или наоборот — нужны были дополнительные тесты на стойкость к конкретным кислотам. Ключевой момент здесь — не сама марка, а её реальное поведение после сварки и термообработки, а также качество исходной заготовки. Часто проблемы начинаются именно с этого.

Что скрывается за аббревиатурой и почему важен поставщик

Итак, 316Ti. По сути, это AISI 316 с добавкой титана, который должен связывать углерод, предотвращая выпадение карбидов хрома по границам зёрен при нагреве. Теоретически — отличное решение для сварных конструкций, работающих в диапазоне температур, опасном для коррозии. Но вот практика: титан должен быть введён в правильном соотношении, обычно не менее чем в 5 раз превышающем содержание углерода. Если это соотношение не выдержано, эффект будет слабым. Мы как-то получили партию фланцев, где в сертификате всё было идеально, но после пробной эксплуатации в среде с уксусной кислотой появились точечные поражения именно в зоне термического влияния от сварки. Разбирались — оказалось, проблема в неоднородности структуры самой плиты, из которой эти фланцы были вырезаны. Поставщик, что называется, ?сэкономил? на гомогенизирующем отжиге.

Тут и выходит на первый план важность происхождения металла. Не все производители полуфабрикатов одинаково тщательно контролируют этот процесс. Когда ищешь надёжного партнёра, нужно смотреть не только на возможность изготовить фланец по чертежу, но и на то, откуда и как он получает исходники — плиты, прутки, трубы. Например, у компании JN Special Alloy Technology Co., Ltd. (сайт — https://www.jnalloy.ru) в ассортименте как раз есть исходные материалы: плиты, трубы, прутки, и из них уже изготавливаются фланцы и фитинги. Их позиционирование как производителя и поставщика из нержавеющих, дуплексных, никелевых сплавов — это уже показатель специализации. Важно, что они работают с Inconel, Hastelloy, Monel — это косвенно говорит о том, что они привыкли к строгим требованиям по химии и механике сплавов. Для 316ti такой подход критичен.

Возвращаясь к нашему случаю с неудачными фланцами. После того инцидента мы стали всегда запрашивать не только сертификат на готовое изделие, но и копии сертификатов на исходную плиту или поковку. Особенно интересует история термообработки. Бывало, что поставщик присылал фланцы из 316ti, изготовленные из прутка, что для крупных размеров — не лучшая практика из-за направления волокна. Для ответственных применений предпочтительнее поковка или вырезка из плиты с последующей механической обработкой. Это одна из тех деталей, о которой в ТЗ часто забывают, а потом удивляются трещинам.

Сварка и обработка: где кроются подводные камни

Допустим, материал качественный. Следующий этап — изготовление самого фланца и его монтаж. Основная ?фишка? 316ti — это сохранение коррозионной стойкости после сварки. Но это не означает, что можно варить как попало. Нагрев всё равно меняет структуру металла в зоне шва. Лично видел, как на одном объекте по химической промышленности после монтажа трубопровода с фланцами из 316ti проводили травление и пассивацию только снаружи, забыв про внутреннюю полость. В результате в сварных швах со стороны среды через полгода пошла коррозия. Проблема была не в материале, а в технологии пост-обработки.

Ещё один момент — это обработка поверхностей. Для работы в агрессивных средах часто требуется определённая чистота поверхности, чтобы уменьшить риск питтинга или щелевой коррозии. Шероховатая поверхность, оставшаяся после токарной обработки без последующего полирования, — это потенциальный очаг проблем. Особенно это актуально для фланцевых соединений, где есть зазоры. Мы всегда настаиваем на полировании уплотнительных поверхностей и внутреннего диаметра, если среда позволяет это сделать конструктивно. Некоторые поставщики идут навстречу, некоторые говорят, что это не по стандарту. Но стандарт — это минимум, а реальные условия эксплуатации часто требуют большего.

Кстати, о стандартах. DIN, ANSI, GOST — у всех разные допуски и требования к механическим свойствам для одной и той же марки. Когда заказываешь фланцы из 316ti у международного поставщика, всегда нужно явно указывать, по какому стандарту должна быть выполнена сама заготовка, а по какому — механическая обработка. Путаница здесь может привести к тому, что фланец идеально подходит по размерам, но его прочность или твёрдость не соответствуют требованиям проекта. Был прецедент, когда фланцы, заказанные по DIN, отлично сошлись с трубами по ASME, но при гидроиспытаниях на более высокое давление дали течь по телу фланца, а не по соединению. Металл был слишком ?мягким?.

Выбор между 316Ti, 316L и дуплексными сталями

Часто возникает вопрос: а когда действительно нужна именно 316ti, а не более распространённая 316L или, скажем, дуплексная сталь типа 2205? Это вопрос экономики и конкретной химии среды. 316Ti обычно дороже из-за добавки титана и более сложной металлургии. Её главный козырь — стойкость после сварки без последующего отжига для деталей, работающих в опасном интервале температур (примерно 450-850°C). Если ваш процесс не предполагает таких температурных воздействий на сварные швы, возможно, 316L будет достаточно.

С другой стороны, для сред с высоким содержанием хлоридов, где главный враг — питтинговая и щелевая коррозия, и 316ti, и 316L могут оказаться слабы. Здесь уже нужно смотреть в сторону дуплексных сталей, у которых сопротивление питтингу (PREN) значительно выше. Но дуплексная сталь — это свои сложности со сваркой и обработкой. Получается, что выбор фланца из 316ti — это часто компромиссное, но оправданное решение для среднеагрессивных сред, где есть риск прогрева при сварке, но нет экстремальных концентраций хлоридов.

На одном из проектов по модернизации линии производства уксусной кислоты мы как раз столкнулись с этой дилеммой. Изначально в спецификации была 316L. Но расчёт температур после сварки показал, что некоторые соединения будут долго остывать, проходя через ?опасную? зону. Перешли на 316ti. Заказчик сомневался из-за цены, но в итоге согласился, когда мы привели примеры аналогичных неудач. Ключевым аргументом стало то, что мы нашли поставщика, который мог предоставить фланцы из сертифицированной плиты с полным пакетом документов, включая результаты испытаний на межкристаллитную коррозию по ASTM A262, Practice E. Этим поставщиком была JN Special Alloy Technology. Их сайт (https://www.jnalloy.ru) стал для нас в тот раз полезным источником, так как там была чётко указана возможность работы именно с такими проверенными полуфабрикатами, а не просто продажа готовых изделий неизвестного происхождения.

Практические советы по заказу и приёмке

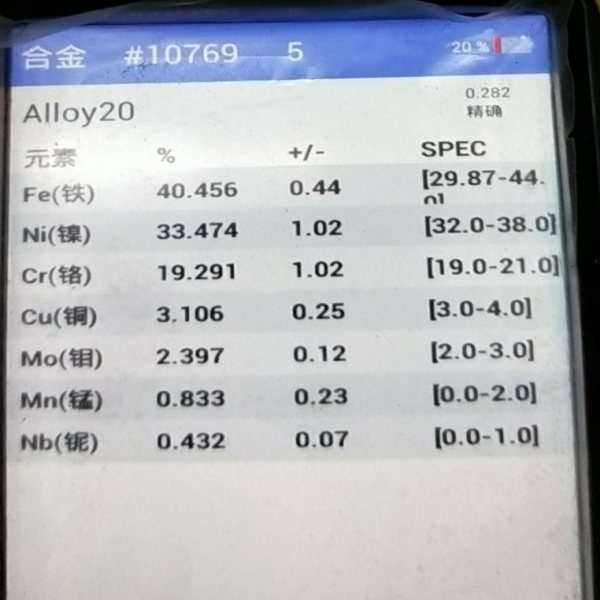

Исходя из всего пережитого, сформировал для себя чек-лист при работе с фланцами из 316ti. Во-первых, всегда требую сертификат на материал (Mill Certificate), где чётко видно содержание C, Ti, и чтобы было указано соотношение Ti/C. Во-вторых, уточняю, из чего изготовлен фланец — из поковки, ковки, вырезки из плиты или прутка. Для ответственных применений пруток не принимается. В-третьих, оговариваю необходимость проведения и предоставления результатов испытаний на межкристаллитную коррозию именно на готовых изделиях, если среда особо агрессивна.

При приёмке, помимо стандартных замеров размеров и проверки маркировки, всегда осматриваю поверхность, особенно в местах перехода и на уплотнительных поверхностях. Ищу следы перегрева, цвета побежалости, которые могут говорить о нарушении режимов механической обработки. Если есть возможность, использую твердомер для выборочной проверки твёрдости в разных точках — значительный разброс может указывать на неоднородность структуры.

И последнее — никогда не экономлю на самом дешёвом предложении. Опыт показал, что сэкономив 15-20% на закупке, можно потерять в разы больше на простое объекта, ремонте или, не дай бог, аварии. Надёжный поставщик, который специализируется на сложных сплавах, как та же JN Special Alloy Technology, часто оказывается выгоднее в долгосрочной перспективе. Их профиль, указанный на сайте — производитель из плиты, трубы, прутки, фланцы, фитинги, поставщик из нержавеющей, дуплексной, никелевых сплавов — это именно та концентрация, которая нужна для работы с такими материалами, как 316ti. Они, как правило, понимают суть требований, а не просто штампуют детали по чертежу.

Вместо заключения: мысль вслух

В общем, фланцы из 316ti — это не волшебная таблетка, а инструмент. Инструмент, который нужно правильно выбрать, правильно применить и правильно проверить. Вся его эффективность упирается в детали: химию сплава, историю изготовления заготовки, качество механической обработки и грамотный монтаж. Игнорирование любого из этих этапов сводит на нет все преимущества легирования титаном.

Сейчас на рынке много предложений, особенно из регионов, где контроль может быть слабее. Поэтому моя стратегия — работать с узкими специалистами, которые ?варились? в теме жаропрочных и коррозионностойких сплавов годами. Видно это, например, по ассортименту: если компания предлагает и обычную нержавейку, и экзотические никелевые сплавы в одном месте, значит, у них, скорее всего, есть и соответствующие компетенции, и понимание разницы в подходах к ним. Это как раз тот случай, когда широта ассортимента в определённой нише говорит о глубине знаний.

Так что, если в следующий раз в спецификации увидите ?фланцы из 316ti?, не спешите просто пересылать запрос в закупку. Задайте себе и потенциальному поставщику несколько дополнительных вопросов о происхождении металла и контрольных испытаниях. Это может сэкономить массу времени и нервов в будущем. Проверено не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

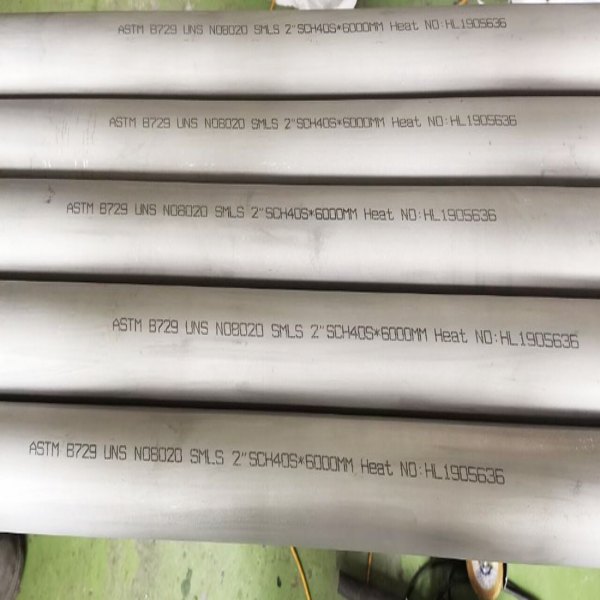

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Труба из хастеллоя X

Труба из хастеллоя X -

Прутки из нержавеющей стали 347

Прутки из нержавеющей стали 347 -

Поковки из нержавеющей стали 304L

Поковки из нержавеющей стали 304L -

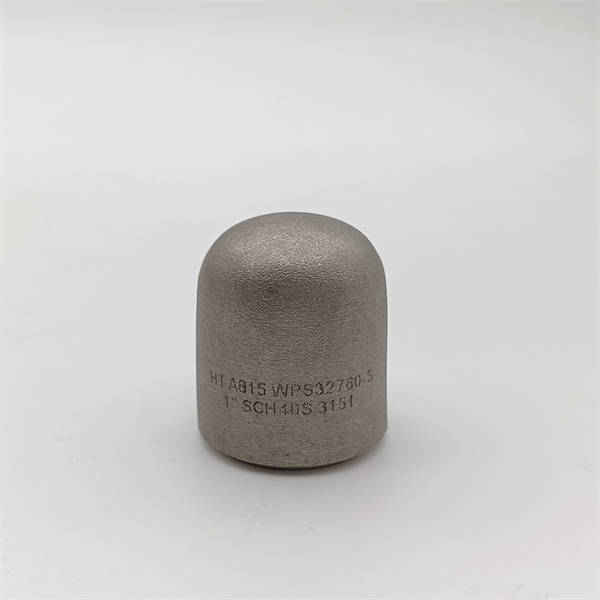

Фитинги BW из нержавеющей стали 321

Фитинги BW из нержавеющей стали 321 -

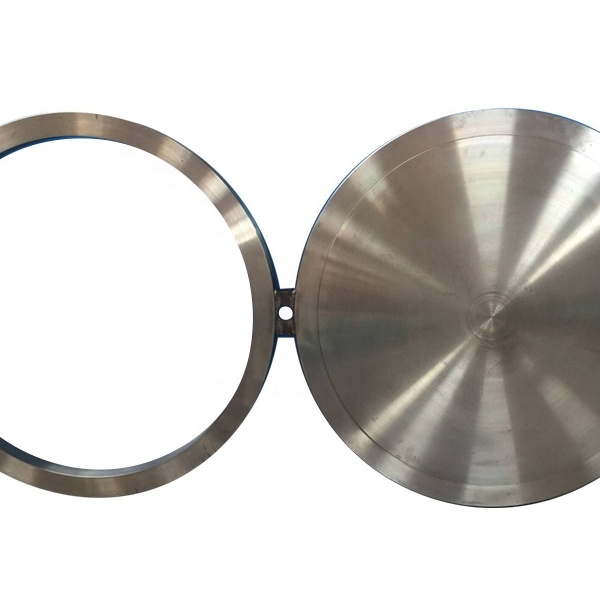

Фланцы из нержавеющей стали 316

Фланцы из нержавеющей стали 316 -

Пластина из нержавеющей стали 316H

Пластина из нержавеющей стали 316H -

Пластина из нержавеющей стали 310S

Пластина из нержавеющей стали 310S -

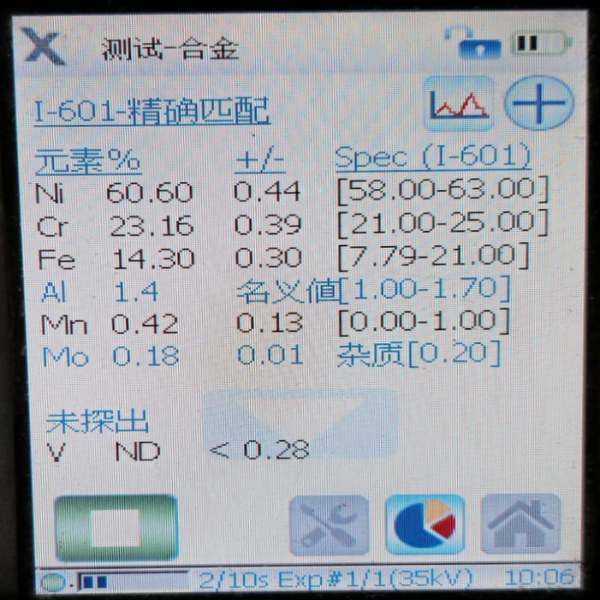

Инконель 601

Инконель 601 -

Фитинги BW из инконеля 601

Фитинги BW из инконеля 601 -

Поковки из нержавеющей стали 317L

Поковки из нержавеющей стали 317L -

Пластина из инконеля 600

Пластина из инконеля 600