фланцы нержавеющей стали aisi 304

Когда слышишь ?фланцы нержавеющей стали aisi 304?, первое, что приходит в голову большинству заказчиков — это коррозионная стойкость и относительно доступная цена. Но здесь кроется первый подводный камень: сама по себе марка AISI 304 — это лишь отправная точка. Гораздо важнее, в каком состоянии металл пошел в обработку, как была сделана сама заготовка — кованая, литая или, что чаще, из проката. Я много раз сталкивался с ситуацией, когда фланец, формально соответствующий 304, начинал ?цвести? в сварных швах или в зонах механического напряжения. И дело было не в марке, а в качестве исходной плиты или прутка, в режимах термообработки после механической обработки. Порой поставщики, особенно те, кто работает с остатками или некондицией, экономят именно на этом, предлагая ?правильную? сталь по привлекательной цене, но с непредсказуемым поведением в реальных условиях. Это не теоретические опасения — видел такие фланцы на пищевых производствах, где через полгода появлялись точечные очаги коррозии рядом с отверстиями под шпильки.

От сырья до геометрии: где рождается надежность

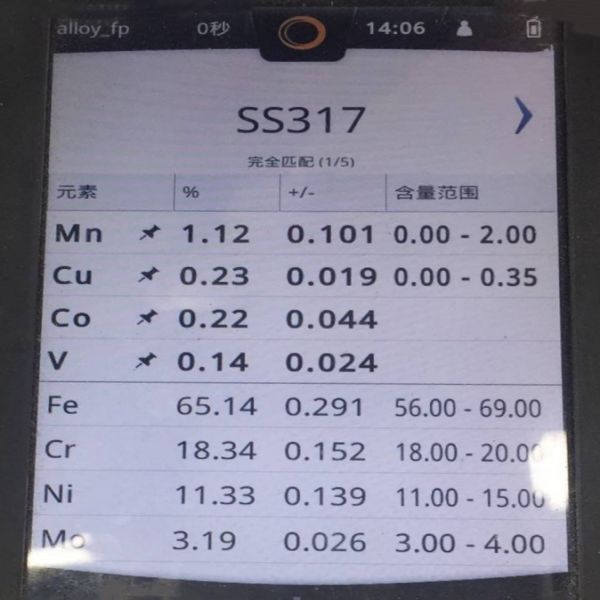

Исходник — это всё. Можно взять два фланца, оба из AISI 304, но один будет из китайской плиты с нестабильным химическим составом (допустим, по углероду на верхней границе), а другой — из европейского проката с идеальным контролем. Разница проявится не сразу, а при циклических нагрузках или в агрессивной среде, даже в той же пищевой кислоте. Поэтому для ответственных узлов мы всегда уточняем не только марку, но и страну происхождения металла, наличие сертификатов, подтверждающих именно механические свойства, а не только химсостав. Кстати, хороший ресурс для понимания ассортимента — сайт JN Special Alloy Technology Co., Ltd. (https://www.jnalloy.ru). Они позиционируют себя как производитель из плиты, трубы, прутка, и это ключевой момент: если компания сама работает с первичным прокатом (плиты, прутки), а не просто перепродает готовые фланцы, шанс получить изделие с прогнозируемыми характеристиками выше. Их профиль — поставки из нержавеющих, дуплексных, никелевых сплавов — говорит о специализации на материале, а это основа.

Теперь о геометрии и обработке. Стандарты типа ГОСТ или ANSI B16.5 задают основные размеры, но есть нюансы. Например, толщина горловики или переход от ступицы к диску. На дешевых фланцах часто делают резкий переход, что создает концентрацию напряжений. При монтаже, особенно когда трубопровод ?играет?, трещина может пойти именно оттуда. Качественный фланец имеет плавный радиус. Это увеличивает расход металла и время обработки, поэтому на таком не экономят. Еще один момент — качество поверхности уплотнительной поверхности (RF, FF). Шероховатость должна быть определенной, без рисок от инструмента. Видел случаи, когда из-за грубой обработки прокладка не держала даже при затяжке по моменту.

И сварная шейка. Казалось бы, что тут сложного? Но если приварной фланец (WN) сделан с неверным углом подточки или с слишком короткой шейкой, сварщику будет крайне неудобно сделать надежный корневой шов. В итоге — непровар, который вскроется при гидроиспытаниях. Это вопрос не столько к стали, сколько к компетенции производителя, который должен понимать, как его изделие будут монтировать. Часто в погоне за унификацией делают шейку ?как у всех?, не учитывая специфику монтажа под разные толщины стенок труб.

Термичка и ее отсутствие: скрытая угроза

После механической обработки, особенно интенсивной (резка, сверление, токарка), в поверхностных слоях металла возникают напряжения. Для углеродистых сталей это критично, но и для нержавейки AISI 304 не стоит этим пренебрегать, особенно если фланец будет работать под переменными нагрузками или при повышенных температурах (скажем, до 400°C). Идеальная практика — отпуск для снятия напряжений. Но это удорожает продукт. Многие мелкие цеха этот этап просто пропускают. Визуально фланец будет идеален, но его стойкость к коррозионному растрескиванию под напряжением (хотя для 304 это не самая острая проблема, но все же) может снизиться.

Здесь стоит вспомнить про пассивацию. Это обязательный этап для нержавеющих фланцев, особенно если они предназначены для пищевой или химической промышленности. Процедура удаляет свободное железо с поверхности, оставшееся после обработки инструментом, и восстанавливает защитную оксидную пленку. Если пассивацию не сделать или сделать плохо (неправильный раствор, время, температура), то фланец начнет ржаветь в самых неожиданных местах. Проверял как-то партию фланцев aisi 304 для молочного завода — вроде бы все гладко, но тест ферроксилом показал синие пятна в районе отверстий. Оказалось, в цеху после сверления не провели надлежащую очистку и пассивацию, частицы железа вбили в поверхность. В итоге — возврат и скандал.

И еще один аспект, о котором часто забывают, — маркировка. Качественный фланец должен иметь четкую, несмываемую маркировку: марка стали (AISI 304), номинальное давление (PN), размер, клеймо производителя. Это не формальность. При монтаже сложных узлов, когда на объект приходит несколько партий, отсутствие маркировки приводит к путанице. Был у меня опыт, когда в одной обвязке смонтировали фланцы 304 и 316L, внешне не отличимые. Обнаружили только когда начались проблемы в среде с хлоридами. Теперь всегда требую, чтобы маркировка была на виду, а не на торце, который потом будет приварен.

Практические кейсы и типичные ошибки при выборе

Приведу пример из практики. Заказ на фланцы для системы оборотного водоснабжения с умеренным содержанием хлоридов. Технологи настояли на AISI 304 как на проверенном и более дешевом варианте против 316L. Но в спецификации не учли, что в системе возможны застои и локальное повышение температуры в летний период. Взяли стандартные фланцы от проверенного, как казалось, поставщика. Через год на нескольких фланцах в нижних, плохо продуваемых точках появились следы щелевой коррозии. Анализ показал, что виновата не столько сталь, сколько конструкция узла (застойная зона) и, возможно, неидеальное качество поверхности самого фланца, где могли остаться микрозазоры. Вывод: даже для 304 нужно делать поправку на реальные условия, а не просто следовать учебным рекомендациям. Иногда лучше перестраховаться и взять фланец из дуплексной стали, если среда нестабильна.

Другая частая ошибка — экономия на комплектующих. Берут хорошие фланцы aisi 304, но ставят дешевые шпильки из углеродистой стали или неподходящие прокладки. В паре с нержавейкой разнородные металлы создают гальваническую пару, и коррозия съедает более активный металл (шпильки), что в итоге приводит к разгерметизации. Все крепеж и уплотнения должны быть совместимы по материалу и рабочим параметрам. Это кажется очевидным, но на стройплощадках этим грешат постоянно.

И последнее — логистика и хранение. Нержавейка не любит контакта с обычной сталью. Если фланцы aisi 304 скидывают в общую кучу с черным металлопрокатом на складе или перевозят в одной машине без прокладок, на поверхность могут попасть частицы железа, которые потом инициируют коррозию. Надо требовать от поставщика правильной упаковки (индивидуальная, в стрейч-пленку или бумагу) и следить за условиями хранения на своем объекте. Мелочь, но она сохраняет изделие в том состоянии, в каком оно вышло с завода.

Вместо заключения: на что смотреть сегодня

Итак, если резюмировать. Ключевое — это не просто заказать ?фланцы нержавеющей стали aisi 304?. Нужно погрузиться в детали. Во-первых, запросить у поставщика данные по исходному материалу: сертификат на плиту или пруток, подтверждающий химсостав и механику. Хорошо, если поставщик, как та же JN Special Alloy Technology Co., Ltd., работает напрямую с прокатом и может предоставить такую информацию — это добавляет уверенности. Их ассортимент, кстати, включает не только AISI 304, но и более стойкие дуплексные и никелевые сплавы, что полезно для сравнения и выбора под конкретную задачу.

Во-вторых, обращать внимание на этапы производства. Есть ли контроль на всех операциях? Делается ли термообработка для снятия напряжений? Проводится ли пассивация? Эти вопросы стоит задавать прямо, реакция менеджера многое скажет о серьезности производителя.

В-третьих, не игнорировать ?сопутствующие? факторы: условия монтажа, совместимость с крепежом, реальные параметры среды. Фланец — это не самостоятельное изделие, это часть системы. Его надежность определяется самым слабым звеном в этой цепи. Поэтому профессиональный подход — это всегда системный взгляд, от качества стали на входе до момента затяжки последней гайки на объекте. И помните, что скупой платит дважды: первоначальная экономия на фланце может обернуться многократными затратами на ремонт и простои.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поковки из сплав 20

Поковки из сплав 20 -

Поковки из нержавеющей стали 316Ti

Поковки из нержавеющей стали 316Ti -

Поковки из монеля K500

Поковки из монеля K500 -

Фланец из сплава 31

Фланец из сплава 31 -

Пластина из нержавеющей стали 316L

Пластина из нержавеющей стали 316L -

Никель 200

Никель 200 -

Прутки из инколой 800HT

Прутки из инколой 800HT -

Фитинги BW из инколоя 825

Фитинги BW из инколоя 825 -

Фитинги BW из нержавеющей стали 316Ti

Фитинги BW из нержавеющей стали 316Ti -

Труба из нержавеющей стали 316Ti

Труба из нержавеющей стали 316Ti -

Труба из нержавеющей стали 304

Труба из нержавеющей стали 304 -

Фланцы из нержавеющей стали 316L

Фланцы из нержавеющей стали 316L