фланцы 304

Когда говорят 'фланцы 304', многие сразу думают — ну, обычная нержавейка, универсальная, везде стоит. Вот в этом и кроется первый подводный камень. AISI 304 — это да, аустенитная сталь, коррозионностойкая, но её 'универсальность' часто переоценивают. Особенно когда речь заходит о средах с хлоридами, о повышенных температурах или о циклических нагрузках. Сам через это проходил: заказчик требует '304' потому что дешевле и имя на слуху, а потом на объекте через полгода начинаются вопросы по пятнам, по точкам коррозии. Приходится объяснять, что материал — это не просто ярлык, а комплекс свойств. И иногда тот же 316L был бы правильнее, но убедить постфактум сложно. Кстати, о поставщиках. В последнее время часто работаю с материалами от JN Special Alloy Technology Co., Ltd. — у них на сайте https://www.jnalloy.ru как раз хорошо видно, что они позиционируют себя как производитель и поставщик из нержавеющих, дуплексных, никелевых сплавов, включая плиты, трубы, прутки и, что для нас важно, фланцы. Это не просто склад, а именно технологическая компания, что для сложных проектов критично.

Из чего на самом деле делают 'правильные' фланцы 304

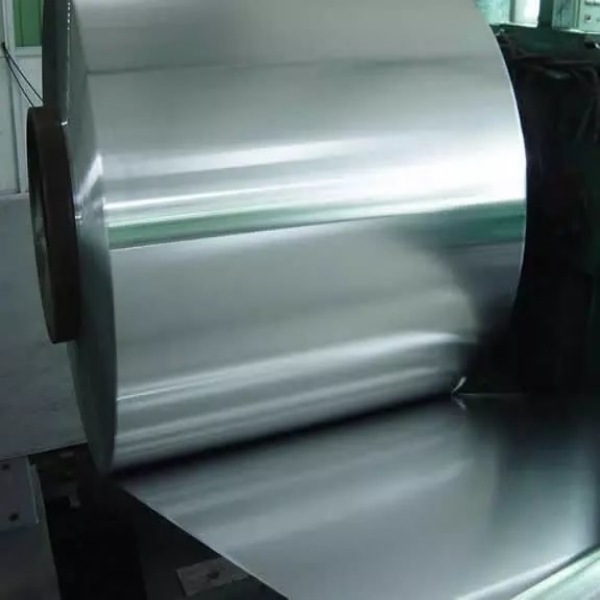

Здесь всё упирается в исходник — заготовку. Можно взять плиту (ПЛИТА, как указано у JN Alloy), можно — кованую поковку, а можно и литьё. Для ответственных применений — нефтегаз, химия, пищевое оборудование под давлением — я всегда настаиваю на поковке или на качественной горячекатаной плите с последующей механической обработкой. Почему? Структура металла. У литого фланца, особенно если технология не выдержана, могут быть скрытые поры, ликвации. Вроде бы марка та же — 304, а усталостная прочность или стойкость к межкристаллитной коррозии после сварки уже не та. Сам видел, как фланец, сделанный из непроверенной листовой заготовки, дал трещину не по сварному шву, а по телу, как раз в зоне перехода от ступицы к диску. Всё из-за неоднородности.

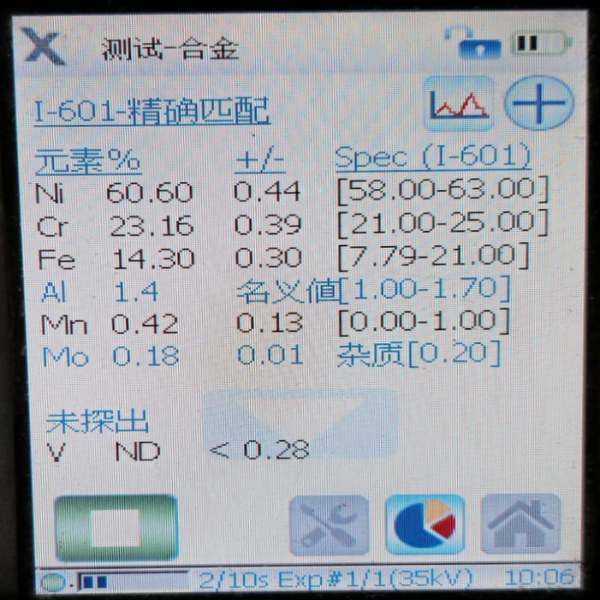

И ещё по составу. ГОСТ, ASTM A182, EN 10028 — везде свои допуски по углероду, по молибдену. Настоящая 'рабочая лошадка' AISI 304 должна иметь углерод на нижнем пределе, особенно если предполагается сварка и последующий нагрев в рабочей среде. Иначе риск коррозии в зоне термического влияния. Часто в сертификатах пишут 'соответствует', а когда сам запрашиваешь протокол спектрального анализа — оказывается, углерод на верхней границе. Для систем с горячей водой, например, это уже потенциальная проблема. Поэтому сейчас предпочитаю работать с поставщиками, которые дают полную раскладку по химсоставу каждой плавки, как это делают технологичные производители вроде упомянутой JN Alloy. У них в ассортименте как раз есть и фланцы, и фитинги из нержавеющих сплавов, что говорит о комплексном подходе.

Что касается механической обработки. Здесь есть нюанс с уплотнительными поверхностями. Стандарт — это face types (RF, FF, RTJ). Но часто недооценивают качество финишной обработки. Шероховатость поверхности (Ra) для разных типов прокладок (спирально-навитые, овального сечения) нужна разная. Слишком гладкая — тоже плохо, прокладка может 'поплыть'. Приходилось сталкиваться с ситуацией, когда фланцы отлично прошли приёмку по размерам и материалу, но на сборке дали течь именно из-за несоответствия рисунка обработки на поверхности типу прокладки. Пришлось вручную дорабатывать. Теперь всегда этот момент оговариваю отдельно в ТЗ.

Сварка монтаж: где чаще всего ошибаются

Казалось бы, что сложного — приварить фланец к трубе. Но большинство проблем на объектах всплывает именно здесь. Первое — это подготовка кромок. Для фланцев 304, которые идут под приварку встык (weld neck), часто экономят на торцевании и зачистке. Остатки масла, окалины — и гарантированно получаем поры в корне шва. Второе — выбор присадочного материала. Очень распространённая ошибка — варить 'нержавейку с нержавейкой' тем, что есть под рукой, например, электродами для 308. В большинстве случаев сработает, но если в трубе или во фланце конкретной партии состав на грани допуска, могут пойти трещины. Я для ответственных швов на 304 теперь строго следую правилу: присадка должна быть чуть более легированной, чем основной металл. Часто беру ER316L.

Термообработка после сварки. Многие считают, что раз это аустенитная сталь, то ничего делать не нужно. И в целом да, для большинства применений не требуется. Но! Если сварной узел будет работать в агрессивной среде, особенно с угрозой коррозии под напряжением, то решение по термообработке (чаще всего это растворение) должно приниматься на основе анализа рисков. Сам участвовал в разборе случая, где трещины пошли именно от зоны сварки фланца на трубопроводе с горячим раствором хлоридов. Сварка была качественной, материал сертифицирован, но термообработку не сделали, посчитав излишней. Ошибка.

И момент по затяжке. Фланцы 304, особенно на большие диаметры (DN300 и выше), имеют определённую упругость. Если затягивать шпильки по классическому 'крест-накрест', но без контроля момента, можно получить перекос. Уплотнительная поверхность деформируется необратимо. Сейчас уже норма — использовать гидронатяжители с калибровкой по моменту. Но на многих старых предприятиях ещё работают 'на ощупь', большими ключами. Результат — неравномерный зазор, перетянутые шпильки (что для нержавейки тоже плохо, может привести к коррозионному растрескиванию под напряжением) и, как следствие, течь при первых же теплосменах.

Конкретные кейсы и почему важен контекст применения

Приведу пример из практики. Был проект — пищевое производство, линия горячего пара и мойки с хлорсодержащими моющими средствами. Заказчик изначально заказал фланцы 304 стандартного исполнения. Мы, просмотрев технологический регламент, настояли на использовании фланцев из стали с низким содержанием углерода (304L) и с повышенными требованиями к чистоте поверхности (электрополировка после механической обработки). Аргументация: горячий пар + хлориды + органические кислоты — идеальные условия для питтинговой и щелевой коррозии. Стандартная 304 могла бы не выдержать. Уговорили. Узел работает уже пятый год без замечаний. А на соседнем заводе, на аналогичной линии, но с фланцами из обычной 304, уже дважды меняли отдельные узлы из-за коррозии.

Другой случай — химическая лаборатория, система вентиляции с агрессивными парами. Там температура невысокая, но есть конденсат. Здесь ключевым стал вопрос о материале шпилек и гаек. Часто их делают из той же 304, но это ошибка. Для фланцевых соединений в таких условиях шпильки должны быть из более прочного материала, стойкого к коррозионному растрескиванию, например, из дуплексной стали или даже инколоя. Иначе может произойти так называемое 'залипание' резьбы из-за коррозии, и при демонтаже шпильки просто срежет. Пришлось комплектовать узел разнородными, но правильно подобранными материалами: фланцы — 304, а крепёж — из сплава на основе никеля. Это к вопросу о том, что поставщик должен иметь широкий ассортимент, как, например, JN Special Alloy Technology Co., Ltd., у которых в линейке есть и нержавеющие, и дуплексные, и никелевые сплавы (Inconel, Hastelloy, Monel, Incoloy). Это позволяет подобрать оптимальный комплект для конкретной среды, а не пытаться 'впихнуть невпихуемое', используя один материал для всего.

И ещё один момент, про диаметры и давление. Фланцы 304 на большие диаметры и высокое давление (например, Class 300, 600) — это уже серьёзная инженерная задача. Толщина диска, конфигурация ступицы, радиусы переходов — всё рассчитывается на прочность и жёсткость. Здесь нельзя просто взять чертёж из стандарта и сделать 'похожий'. Видел 'творения' некоторых мелких цехов, которые делали фланцы для условного давления, просто увеличивая толщину. В итоге получалась массивная, но неправильно сконструированная деталь, создающая избыточные напряжения в трубопроводе. Поэтому для таких задач я теперь работаю только с проверенными производителями, которые имеют собственное КБ и делают расчёты, а не просто режут металл.

Про закупку, логистику и маркировку

При закупке фланцев 304, особенно крупной партией, всегда обращаю внимание на маркировку. Она должна быть чёткой, несмываемой и содержать минимум: марку материала (AISI 304, или 1.4301), клеймо производителя, номер плавки (heat number) и номинальное давление (класс). Отсутствие номера плавки — красный флаг. Это значит, что проследить происхождение материала и получить оригинальный сертификат от металлургического завода будет невозможно. В лучшем случае дадут сертификат соответствия от продавца, который мало что гарантирует. Я всегда запрашиваю сертификаты типа 3.1 по EN 10204 для критичных применений.

Логистика и хранение. Нержавейка кажется прочной, но её легко испортить. Фланцы, особенно с обработанными уплотнительными поверхностями, должны поставляться и храниться с защитой от механических повреждений и от контакта с углеродистой сталью. Видел, как на складе фланцы из нержавейки лежали вперемешку с обычными стальными болтами. В местах контакта уже через пару недель в сыром помещении появились следы поверхностной коррозии — так называемая 'инфекция' железом. Теперь требую отдельную упаковку, деревянные прокладки, защитные плёнки или покрытия.

И последнее — про экономику. Да, фланцы 304 от неизвестного производителя могут быть на 20-30% дешевле. Но эта экономия почти всегда иллюзорна. Она может 'выйти боком' на этапе монтажа (несоответствие размеров), во время приёмки (отсутствие документов), или, что хуже всего, во время эксплуатации — преждевременный выход из строя, простои, ремонты. Поэтому сейчас для меня критерий — не минимальная цена, а прозрачность происхождения материала, технологические возможности производителя (как у того же jnalloy.ru, где видно, что работают с широким спектром сплавов и форм продукции) и наличие технической поддержки, способной ответить на вопросы не по каталогу, а по сути применения.

Вместо заключения: простой чек-лист для себя

Со временем выработал для себя простой список вопросов, который прохожу, когда речь заходит о фланцах 304. Не претендует на полноту, но помогает не забыть главное. 1. Контекст: что за среда, температура, давление, циклы? 2. Материал: точно ли 304, или нужен 304L/316? Запросить сертификат с химсоставом и номером плавки. 3. Заготовка: поковка, плита, литьё? Для ответственного — только поковка или качественная плита. 4. Обработка: какая шероховатость уплотнительной поверхности? Соответствует ли типу прокладки? 5. Сварка: какой присадочный материал? Нужна ли термообработка после? 6. Крепёж: из чего шпильки и гайки? Не из той же 304, если среда агрессивная. 7. Поставщик: может ли предоставить полный пакет документов и техподдержку? Есть ли опыт в схожих проектах?

Кажется, что много. Но на самом деле, когда делаешь это постоянно, проверка занимает не так много времени. Зато потом спишь спокойнее. Фланец — казалось бы, простая деталь. Но в трубопроводной системе нет неважных деталей. Каждое соединение — это потенциальное слабое место. И от того, насколько осознанно подобран и установлен этот самый фланец 304, зависит надёжность всей системы. Всё возвращается к простой истине: не бывает 'просто нержавейки'. Бывает правильно или неправильно подобранный и применённый материал для конкретных условий. И в этом, пожалуй, и заключается основная работа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба из инконеля 600

Труба из инконеля 600 -

Инконель 601

Инконель 601 -

Пластина из инколоя 825

Пластина из инколоя 825 -

Труба из инколоя 800HT

Труба из инколоя 800HT -

Прутки из сплава 31

Прутки из сплава 31 -

Монель K500

Монель K500 -

Труба из нержавеющей стали 316Lmod

Труба из нержавеющей стали 316Lmod -

Прутки из хастеллоя B2

Прутки из хастеллоя B2 -

Поковки из инколоя 825

Поковки из инколоя 825 -

Пластина из нержавеющей стали AL6XN

Пластина из нержавеющей стали AL6XN -

Фланцы из нержавеющей стали 254SMO

Фланцы из нержавеющей стали 254SMO -

Фитинги BW из нержавеющей стали 317L

Фитинги BW из нержавеющей стали 317L

Связанный поиск

Связанный поиск- высокое ксчество плиты A240

- труба 2507

- Фланец из сплава 20

- Китай 316 Стальная труба из нержавеющей стали заводы

- известный плиты 254SMO

- Пластины 2507

- Китай 321H Стальная труба из нержавеющей стали продукт

- 347 Круглый стержень из нержавеющей стали

- Трубопроводная арматура из монеля K500

- Круглый стержень из инконеля